페로브스카이트 태양전지는 실험실 효율 25%를 초과하는 성과를 달성했지만, 상용화에는 장기 안정성, 독성, 그리고 산업 관련 분야로의 확장이라는 세 가지 주요 과제가 있습니다. 그러나 실험실 전지에서 확장하는 과정에서(<0.1cm²) 산업용 모듈(>100cm)까지²), 균일한 증착 및 저손실 배선은 두 가지 핵심 과제입니다. 기존의 용액 공정(예: 블레이드 코팅 및 슬릿 코팅)은 용매 증발 및 복잡한 결정화 역학으로 인해 스케일업 과정에서 성능이 크게 저하되는 반면, 공동 증발과 같은 기상 증착 기술은 균일한 대면적 증착을 달성하는 효과적인 방법으로 여겨집니다.

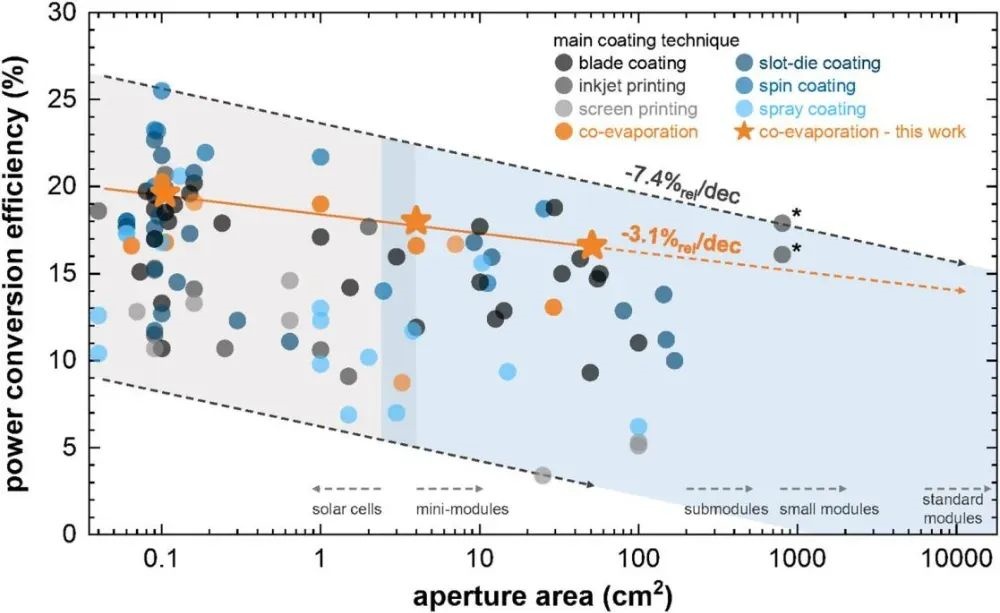

다양한 증착 기술의 효율과 면적 간의 관계

해결 방법이 확장되면 PCE 손실이 상당합니다(예: 면적이 0.8cm에서 42.9cm로 증가하면 19.7% 손실됨).²), 평균 스케일업 손실은 7.4%/dec입니다.

본 연구에서 완전 증발 + 레이저 스크라이빙 기술은 4cm에서 51cm로 갈 때 3.1%/dec만 손실됩니다.²이는 CIGS, c-Si, CdTe와 같은 기존 박막 기술에 가깝습니다. Menon 페로브스카이트 P1 레이저 스크라이빙 테스터를 사용하여 전체 레이저 스크라이빙을 수행하면 고정밀 배선(전체 폭)을 달성할 수 있습니다. ≤ 160 μ중).

전체 증발층 제조 및 전체 레이저 에칭 상호 연결

전체 증발층 준비

완전 증발 페로브스카이트 성분의 제조 공정 및 층 구조

공정도:

■ 유리 기판 → ITO 증착 → P1 스크라이빙(전면 전극 분리).

■ 정공 수송층(스피로-TTB) → 페로브스카이트 흡수층(공증발) → 전자 전달층(C60/BCP) → 후면전극(Au/Ag).

■ P2 스크라이빙(후면전극과 전면전극 연결) → P3 스크라이빙(후면전극 분리)

■ 완전 진공 증착은 용액 공정의 용매 간섭을 방지하고, 레이저 스크라이빙은 비접촉 공정으로 대량 생산에 적합합니다. 레이저 시스템은 페로브스카이트 산화 또는 수분 흡수를 줄이기 위해 환경 제어(질소 보호)를 보장합니다.

▶ 풀 레이저 스크라이빙 상호연결 기술

레이저 스크라이빙 매개변수 최적화 및 형태 분석

532nm 나노초 레이저를 사용하여 P1(격리된 전면 전극), P2(연결된 전면 및 후면 전극), P3(격리된 후면 전극) 에칭을 완료합니다.

P1: 에너지 밀도 2J·cm⁻², 속도 50mm/s, 선폭 60 μm;

P2: 에너지 밀도 0.35 J·cm⁻², 속도 33mm/s, 선폭 50 μm, 접촉 저항 <1 Ω;

P3: 에너지 밀도 0.3 J·cm⁻², 속도 100mm/s, 선폭 25 μm.

성능 검증:

전기적 특성: SEM-EDX는 P2 라인이 ETL/페로브스카이트/HTL을 완전히 제거하고 잔류 리드 신호가 <1%;

기하학적 채우기 계수(GFF): 4cm² 구성 요소 GFF=96%, 51cm² 구성 요소 GFF=94%, 솔루션 방법(GFF)보다 우수≈85%);

생산 호환성: 단일 레이저 소스 공정은 장비의 복잡성을 단순화하고, 에칭 속도(최대 100mm/s)는 분당 1개 이상의 대량 생산 주기를 지원합니다.

(A) 51cm의 PL 이미징² 페로브스카이트 흡수층; (B) 4cm² 모듈 LBIC; (C) 51cm² 모듈 LBIC 및 로컬 확대

균일성: PL 이미징은 51cm의 발광 강도 변동을 보여줍니다.² 페로브스카이트 층은 <5%, 신호는 균일하고 에지 효과는 최소화됩니다.

4cm² 모듈: 전류 신호가 균일하여 층간 균일성과 낮은 접촉 저항이 확인되었습니다.

51cm² 모듈: 신호가 약간 감소합니다(GFF는 96%에서) → 94%)이지만 여전히 대부분의 솔루션 기반 모듈보다 낫습니다.

완전 증발 공정은 대면적의 균일한 증착을 달성하고, 레이저 스크라이빙은 심각한 결함을 초래하지 않습니다.

페로브스카이트 모듈 성능 및 손실 분석

(가) 4cm² 모듈 PCE; (C) 51cm² 모듈 PCE; (B) 확장된 손실; (D) 51cm² 모듈 MPP 추적

4cm² 모듈: PCE=18.0%(역방향 스캔), FF=81%, Voc=5.5V, Jsc=20.2 mA/cm².

51cm² 모듈: PCE=16.6%(역방향 스캔), FF=82%, Voc=19.0V, Jsc=19.1mA/cm².

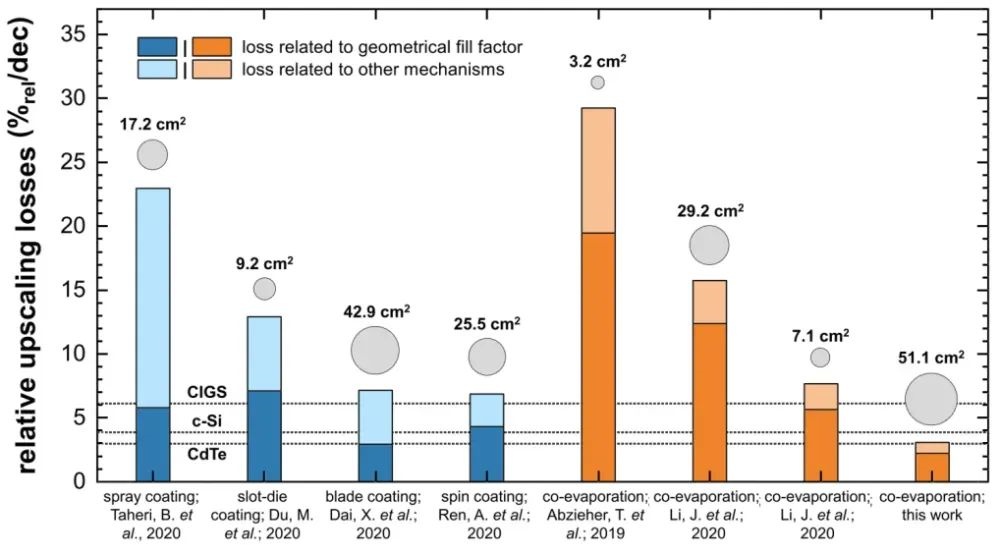

손실 분석: 4일부터 3.1%/dec의 총 손실 중→51cm²GFF는 2.2%를 기여하고, 다른 메커니즘(예: 저항, 결함)은 0.9%에 불과합니다. 51cm의 안정성은² MPP 추적 모듈에서 효율은 30분 이내에 16.1%로 유지되었습니다.

완전히 증발된 모듈은 넓은 면적에 걸쳐 효율성과 안정성을 유지합니다.

다양한 기술의 증폭 손실 비교

■ 솔루션 방식(블레이드 코팅, 슬릿 코팅 등)은 6.9% 감소–7.2%/12월

■ 완전 증발 + 레이저 스크라이빙은 3.1%/dec 손실로, CIGS(~3%) 및 c-Si(~2%)와 같은 기존 기술과 비슷합니다.

■ 현재 페로브스카이트 증폭에서 효율 손실이 가장 낮은 기술적 경로는 기상 증착과 레이저 스크라이빙을 결합한 것입니다.

본 연구는 완전 증착층 제조와 완전 레이저 스크라이빙의 시너지 효과를 통해 페로브스카이트 소자의 효율적인 대규모 증폭을 성공적으로 달성했습니다. 완전 진공 증착 공정은 대면적 균일성 문제를 해결하는 동시에, 단일 소스 나노초 레이저 스크라이빙은 상호 연결 공정을 간소화하고 저항 손실을 줄입니다. 최종 소자는 16.6%의 효율을 유지합니다. 51cm²증폭 손실이 3.1%/dec에 불과해 페로브스카이트 태양광 발전의 산업화를 향한 중요한 단계를 나타냅니다.