태양광 산업은 새로운 기술 개혁을 맞이하고 있으며, 태양전지 및 모듈 생산 공정에는 많은 공정이 사용될 것입니다.

태양전지의 주요 광학 손실 중 하나는 표면광 반사입니다. 연마된 실리콘 웨이퍼의 표면광 반사 손실은 최대 34%이며, 준비를 위해서는 반사를 ~10% 이하로 줄여야 합니다. 고효율 태양전지. 결정질 태양전지에서는 실리콘 웨이퍼 표면에 스웨이드를 만드는 경우가 많으며, 스웨이드의 표면 빛 반사가 감소하는데, 이는 태양전지에 더 많은 빛이 들어와서 더 많은 광생성 캐리어를 생성한다는 것을 의미합니다. 동시에 효과적인 스웨이드 구조는 입사광이 표면에서 여러 번 반사 및 굴절되어 실리콘에 입사광의 방향을 변경하고 광 경로를 연장하며 광 트래핑을 생성하여 발생을 증가시킵니다. 사진으로 생성된 캐리어.

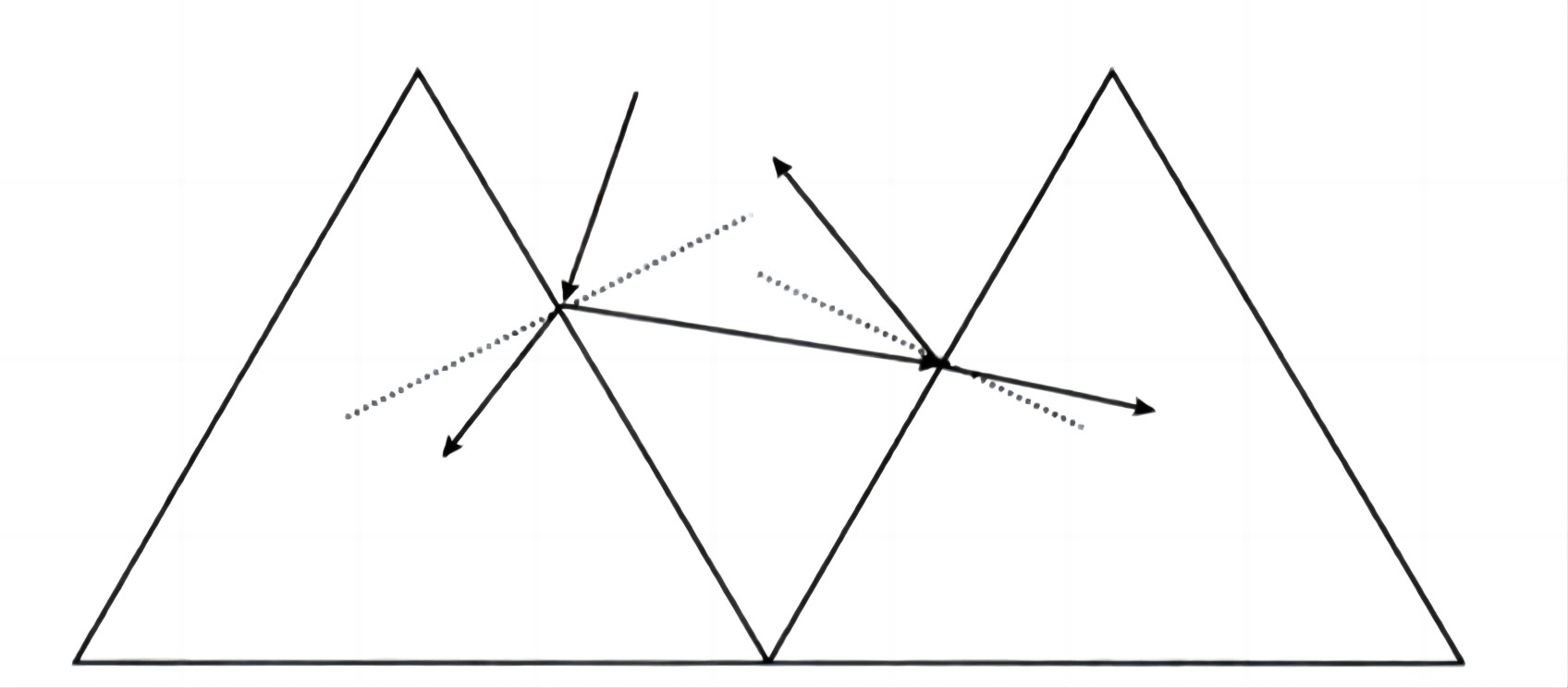

실리콘 웨이퍼의 스웨이드 표면에 빛을 가두는 개략도

실리콘 웨이퍼의 스웨이드 표면에 빛을 가두는 개략도

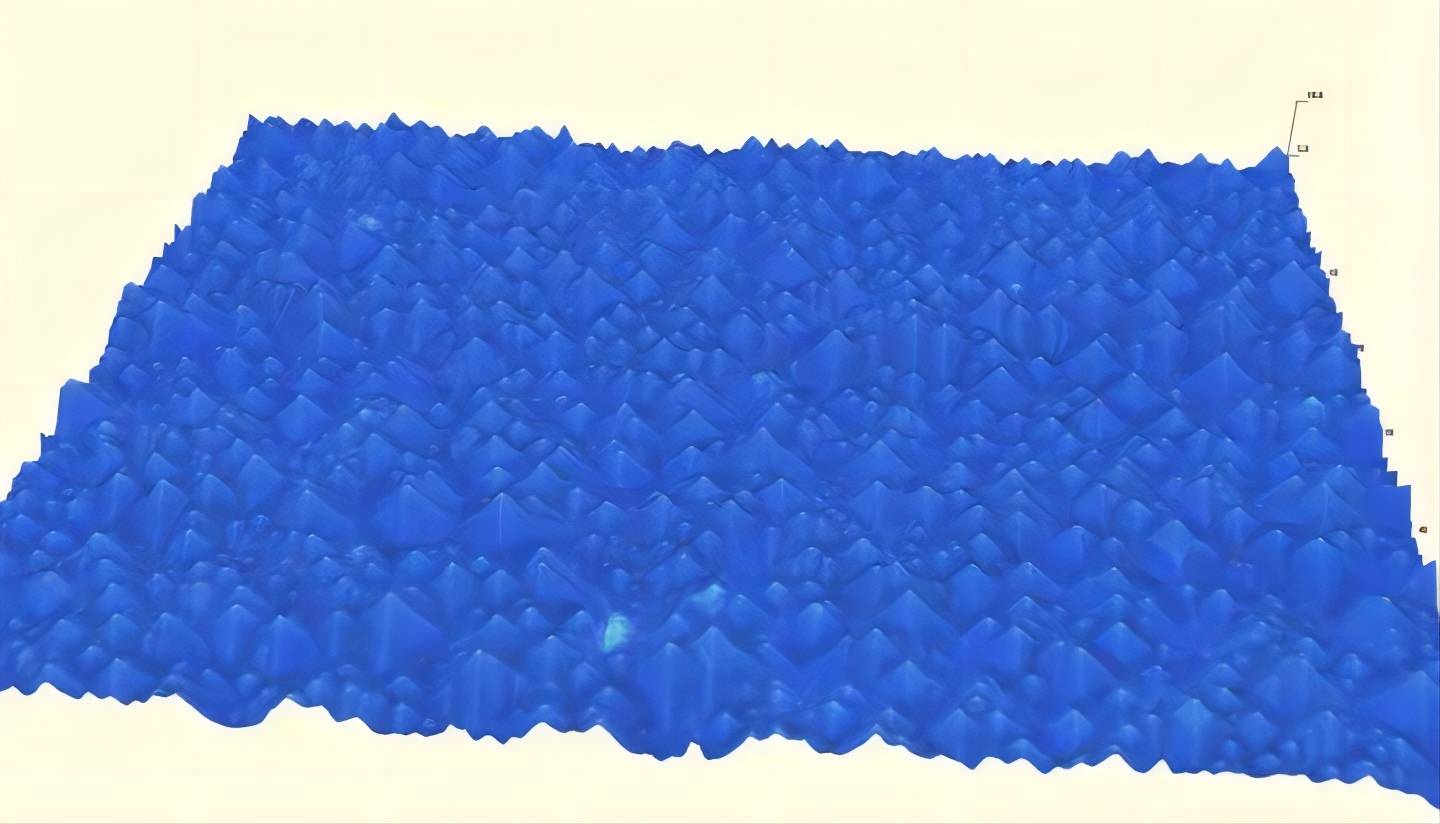

피라미드 3D 도면

현재, 텍스처링 프로세스 주로 다음을 포함합니다:

1. 실리콘 웨이퍼 손상층 에칭

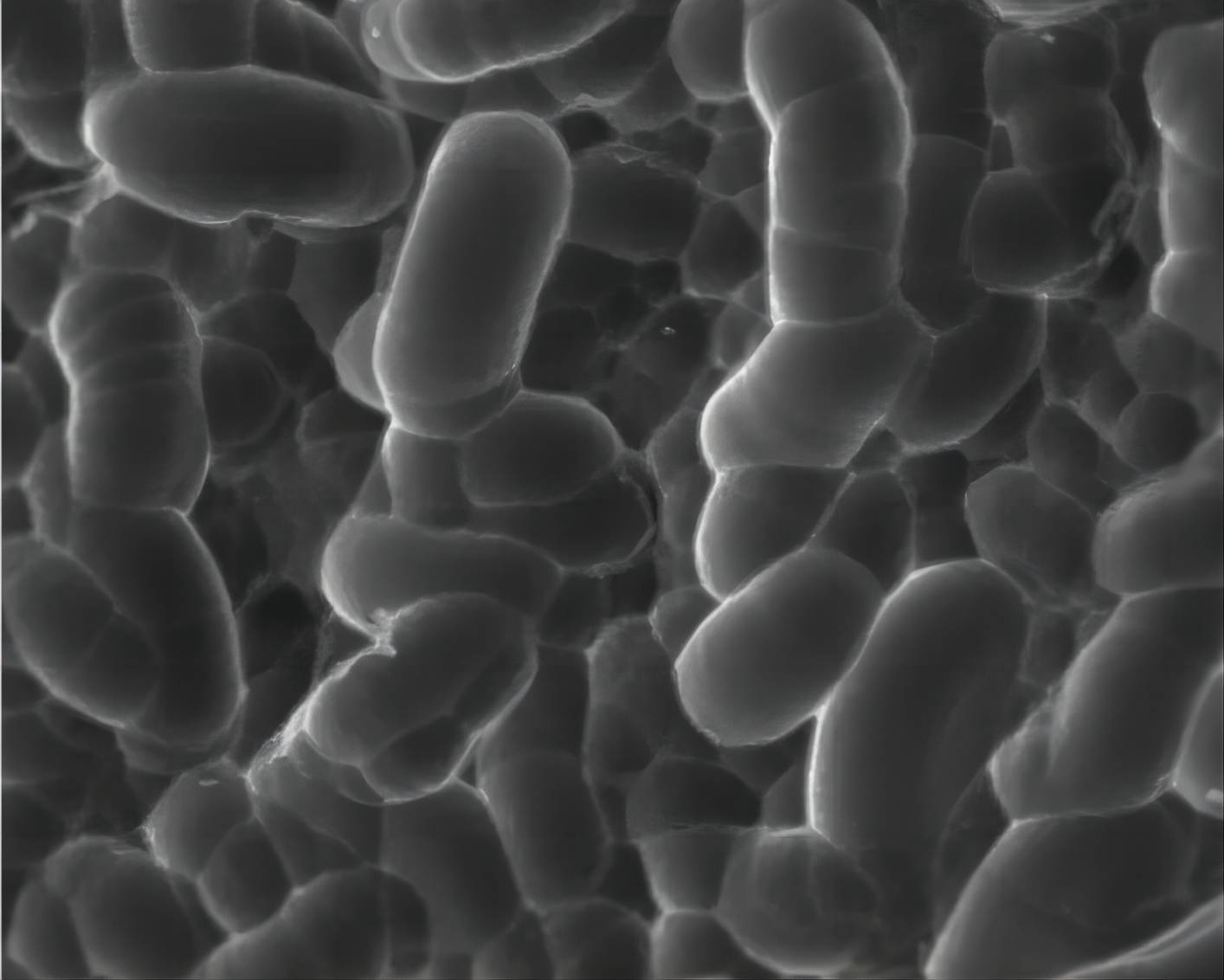

슬라이싱 공정은 실리콘 웨이퍼 표면에 절단 손상과 잔류 불순물을 유발하고 손상된 층과 잔류 불순물은 셀 성능 향상에 도움이 되지 않습니다. 아래 그림은 단결정 실리콘 웨이퍼의 표면 지형을 보여줍니다. 따라서 셀 제조 공정을 진행하기 전에 실리콘 웨이퍼의 표면을 처리하고 검사하여 손상된 층과 잔류 불순물을 제거하는 것이 필요합니다. 에칭 목적의 일반적인 공정은 잿물 에칭이며, 가장 일반적으로 사용되는 에칭 용액은 NaOH, KOH 또는 TMAH(테트라메틸암모늄 수산화물) 용액입니다. 서로 다른 결정면에 있는 실리콘 원자의 에너지가 다르기 때문에 알칼리 에칭 공정은 이방성을 나타내지만 에칭 조건을 조정하여 이방성 정도를 변경할 수 있습니다.

손상된 층의 에칭이 완료된 후 실리콘 웨이퍼를 세척하고 검사해야 하며 잔여물이 없어야 하며 이는 후속 텍스처링 공정의 품질에 영향을 미칩니다.

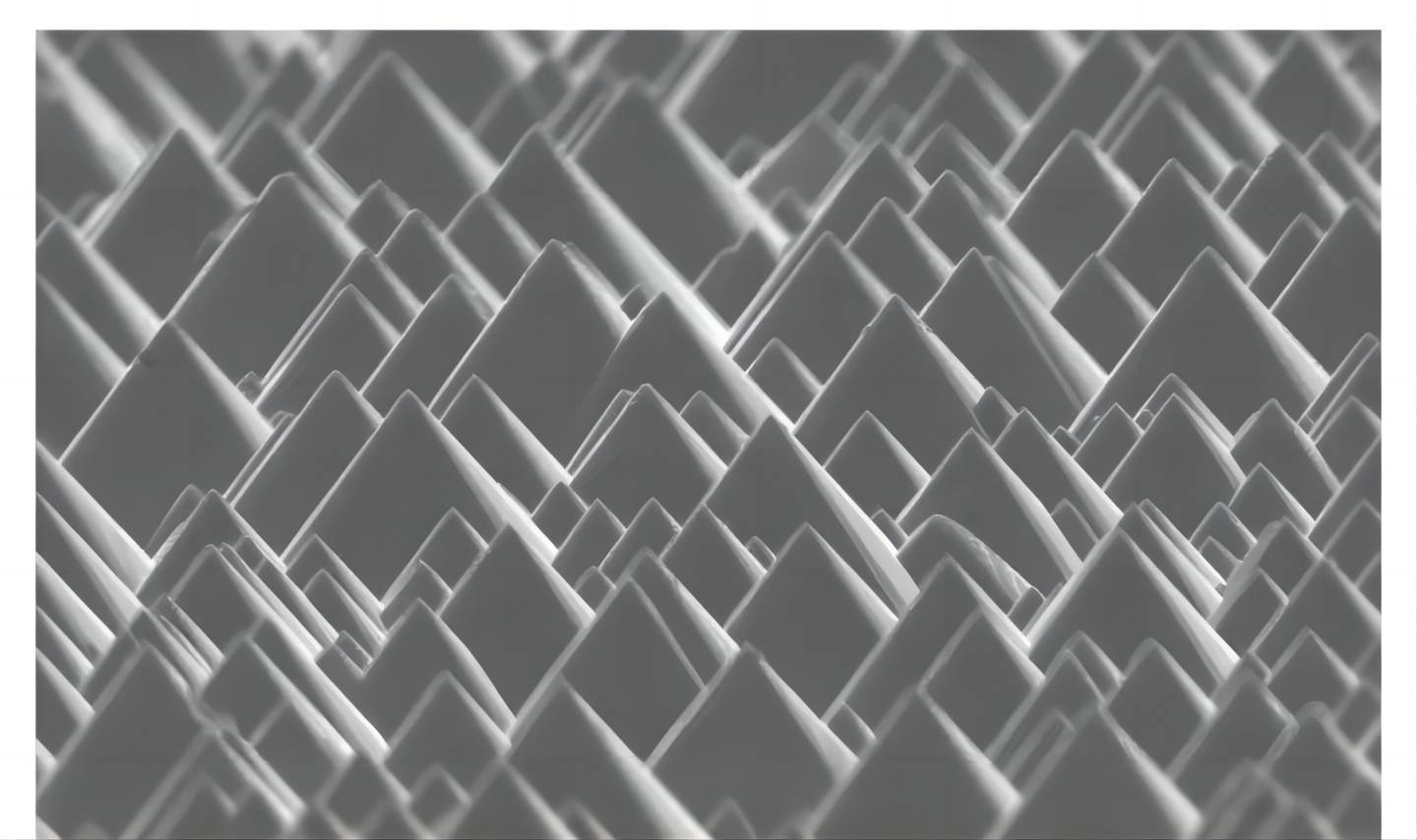

다이아몬드 와이어 컷 단결정 실리콘 웨이퍼(커팅 자국이 선명하게 보임)

다이아몬드 와이어 컷 단결정 실리콘 웨이퍼(커팅 자국이 선명하게 보임)

2. 알칼리 텍스처링

PV 산업에 사용되는 태양전지의 약 95%는 단결정 및 다결정 실리콘 웨이퍼로 제조됩니다. 실리콘 결정은 다이아몬드 격자 구조이며, {100} 단결정 실리콘 웨이퍼는 상대적으로 알칼리 텍스처링이 쉽기 때문에 생산에 일반적으로 사용됩니다. 알칼리 텍스처링(Alkali texturing)이란 알칼리 용액으로 실리콘을 식각하여 표면에 구조를 형성하여 빛의 반사를 감소시켜 이방성 식각을 하여 아래 그림과 같이 실리콘 웨이퍼 표면에 피라미드 구조를 만드는 것을 말한다. 텍스처링과 손상층 에칭의 가장 큰 차이점은 에칭 정도이며, 잿물 에칭의 이방성 특성을 향상시키기 위해서는 텍스처링 공정의 에칭 속도가 2μm/min 이하로 낮아야 합니다.

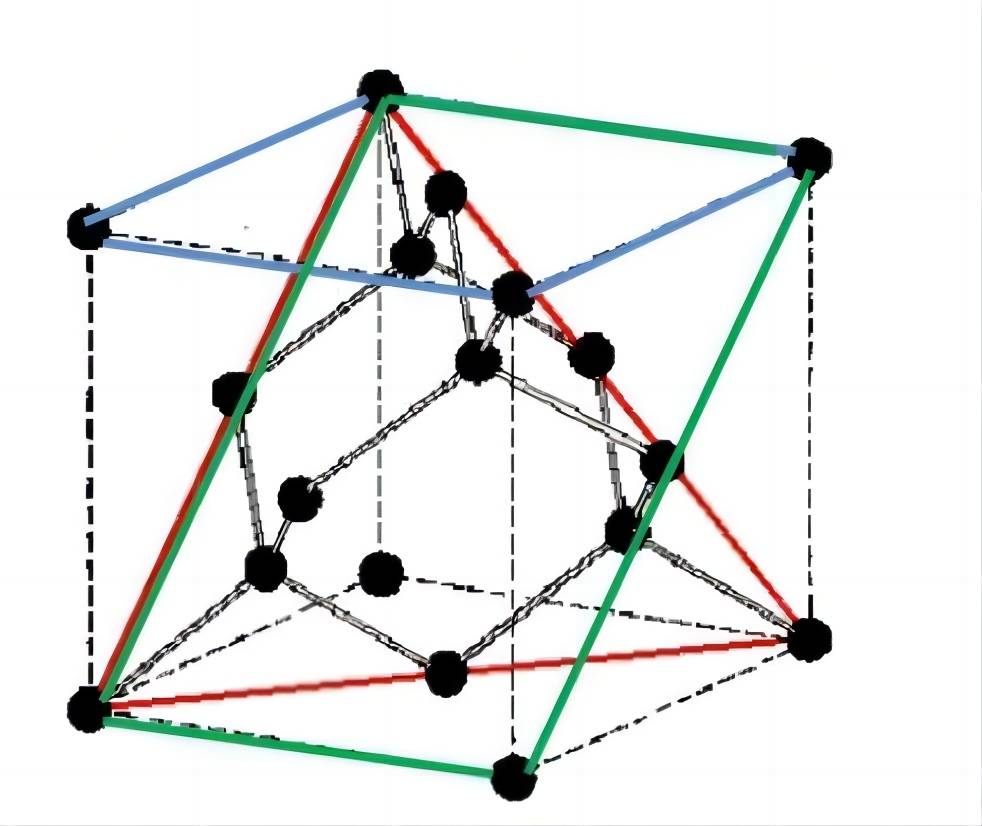

Silvaria 다이아몬드 격자 구조

Silvaria 다이아몬드 격자 구조

실리콘 웨이퍼 표면에 무작위로 분포된 피라미드 구조

알칼리 텍스처링 공정의 품질에 영향을 미치는 주요 요인은 다음과 같습니다.

ㅏ. 텍스처링 전 실리콘 표면 품질: 텍스처링 공정에서 실리콘 표면 잔류물이나 결함은 민감하므로 텍스처링 공정 전에 테스트하여 실리콘 웨이퍼 표면이 완전히 깨끗한지 확인해야 합니다.

비. 에칭 시간 : 에칭 과정에서 피라미드 형성 및 부식이 발생하며, 에칭 시간이 너무 길면 피라미드 형태가 파괴됩니다.

씨. 에칭 용액 농도 및 반응조 온도: 위에 표시된 것처럼 이방성 에칭에는 에칭 농도 및 온도 제어가 필요합니다.

디. IPA 농도: IPA는 반응 용액에서 지속적으로 증발하여 에칭 공정에 영향을 미칠 수 있습니다.

3. 애시드 텍스처링

산성 텍스처링은 빛의 반사를 줄이기 위해 다결정 실리콘 실리콘 웨이퍼의 표면을 거칠게 만드는 것입니다. 폴리실리콘은 다양한 방향의 입자로 구성되어 있어 알칼리성 용액을 사용한 이방성 에칭에 적합하지 않습니다. 이는 식각 속도가 방향에 따라 다르기 때문에 실리콘 두께가 불균일하게 변하기 때문입니다. 또한, 다결정 실리콘 웨이퍼에는 결정립 경계가 많이 있으며, 알칼리 에칭을 사용할 때 결정립 경계에서의 에칭은 전위를 유발하고 셀 성능에 영향을 미칩니다.

산 텍스처링 공정은 등방성입니다. 즉, 에칭 속도가 모든 결정 평면이나 방향에 대해 동일하다는 의미입니다. 빛 반사를 줄이기 위해 실리콘 웨이퍼 표면이 부식되는 능력은 실리콘 웨이퍼 표면의 결함에 따라 달라지며, 에칭 중에 결함이 우선적으로 에칭되며 결함은 주로슬라이싱 과정. 위 그림에서 볼 수 있듯이 이러한 유형의 스웨이드의 광 포집 효과는 단결정 실리콘 웨이퍼 피라미드 구조의 광 포집 효과보다 나쁩니다. 산성 텍스처링 공정은 일반적으로 아세트산 용액 또는 HNO3 및 HF 수용액으로 완성됩니다. 산성 텍스처링의 실리콘 에칭 속도는 알칼리 텍스처링의 에칭 속도보다 크며, 이는 주로 화학물질 농도와 반응 온도에 의해 제어됩니다.

4 테스트

텍스처링 과정에서는 분석물의 표면을 감지하고, 2D/3D 표면 형태를 얻고, 미세 윤곽의 기하학적 크기, 거칠기, 평탄도, 곡률, 표면 형태 정확도 및 기타 매개변수 지표를 분석하고, 평가표준인 ISO/ASME/EUR/GBT의 국내외 4개 표준에 따른 300여종의 2D 및 3D 매개변수.

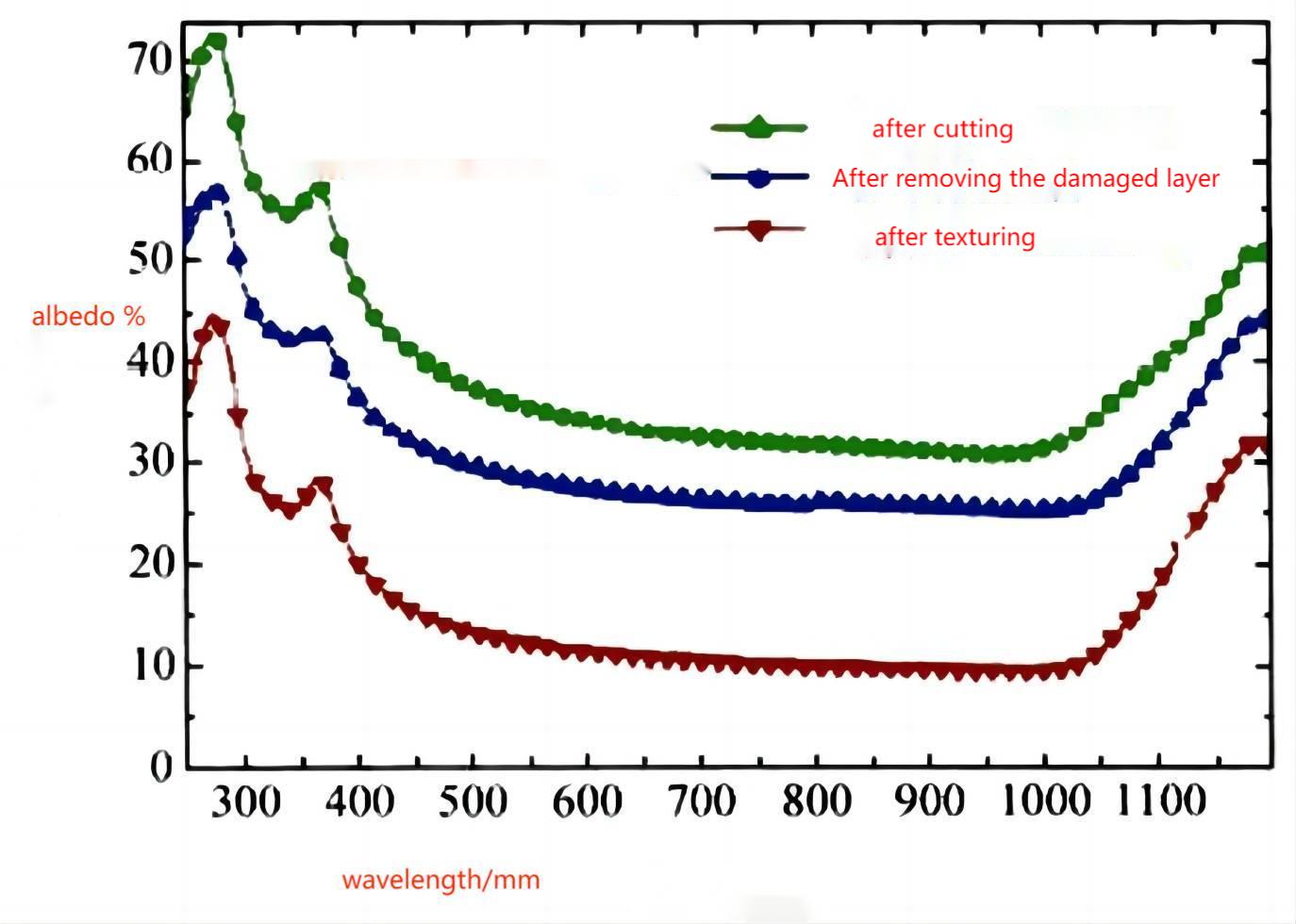

텍스처링 전, 후 실리콘 웨이퍼의 반사율 비교

위 그림은 갓 절단된 실리콘 웨이퍼, 손상된 층을 제거한 후의 실리콘 웨이퍼, 알칼리 용액 부식 및 텍스처링 후의 실리콘 웨이퍼의 반사율을 비교한 것입니다. 그림에서 볼 수 있듯이 텍스처링 후 실리콘 웨이퍼의 반사율은 약 10%로 크게 감소합니다. 이는 알칼리성 텍스처링을 통해 피라미드 구조가 형성되고 우수한 반사 방지 광 트랩 효과가 달성되었음을 나타냅니다.