기존 태양전지에 비해 IBC(Interdigitated Back Contact) 태양전지는 후면 접점, 후면 접점 등 여러 가지 특수한 기능을 갖고 있어 전면 금속 그리드의 음영 손실을 받지 않습니다. 전면 그리드가 없기 때문에 빛이 더 밝고 직렬 저항이 적어 효율성이 향상됩니다. IBC 태양전지는 Lammert와 Schwartz(1977)와 Swanson 등에 의해 처음 발견되었습니다. (1984). 2013년에 Fraunhofer ISE(Reichel et al., 2013)와 Inter-University Center for Microelectronics(IMEC)(Singh et al., 2014)는 다음과 같은 변환 효율(θ)을 갖는 IBC 태양전지를 제조하기 위한 증발 금속 공정을 개발했습니다. 23.0%. 2014년 호주 국립대학교(ANU)는 부동태화 적층 및 리소그래피를 사용하여 기공 크기 효율이 24.4%인 IBC 태양전지를 시연했습니다(Franklin et al., 2016). 2015년에 하멜린 태양에너지 연구소(ISFH)는 23.4%의 θ로 IBC 태양전지를 제작하기 위한 이온 주입 레이저 공정을 개발했습니다(Brendel et al. 2016). 2016년 SunPower는 부동태화 접촉 및 스크린 인쇄 기술을 사용하여 25.2%의 θ 비율로 5인치 IBC 태양전지를 생산한다고 발표했습니다(Smith et al., 2016). Kaneka는 θ가 26.7%인 Interdigitated Dorsal Contact(HJ IBC)의 실리콘 이종접합 태양전지를 생산했습니다(Belarbi et al., 2016)(Yoshikawa et al., 2017). 우리는 이전에 알루미늄 접점의 전자빔 증발, 스크린 인쇄 및 적층 패시베이션을 통해 기존의 은 접점 및 단일 패스 패시베이션을 대체하는 개선 사항 을 보고한 바 있습니다(Chen et al., 2015, 2017). 여기서는 IBC 태양전지의 산업적 처리를 통해 미크론 규모의 패시베이션 접촉과 도핑 수준 맞춤에 중점을 둡니다.

IBC 태양전지에서는 패시베이션, 확산 및 접촉이 태양전지 성능에 분명히 영향을 미칩니다. 이전 연구에서 우리는 적층된 부동태화 구조가 단일 부동태화 구조보다 더 많은 장점을 가지고 있음을 발견했습니다. 적층된 보호층인 SiO2/SiNx:H 및 Al2O3/SiNx:H(Duttagupta et al., 2013)는 고효율 실리콘 태양전지 생산에 역할을 했으며, SiO2/SiNx:H 및 Al2O3/SiNx:H 각각 n+와 p+에 표면 결합되어 있습니다(Chen et al., 2015). 패시베이션 외에도 IBC 태양전지의 특성은 접촉 수준과 도핑 수준에 따라 달라집니다. 비접촉 저항률(ρc)과 재결합 매개변수(Jo)는 주로 도핑 수준에 따라 달라집니다(Schroder and Meier, 1984). 칩 저항(Rs)이 증가함에 따라 Jo가 감소하는 것으로 나타났습니다(Müller et al., 2012). 태양전지에서 패시베이션 접점을 사용하면 Jo 값이 크게 감소합니다(Glunz et al., 2015).

본 논문에서는 마이크론 크기의 접촉 구조와 도핑 수준을 갖춘 IBC 태양전지를 연구합니다. 더 작은 크기에 대한 최적의 접촉 형상과 적절한 도핑 수준은 개방 회로 전압(Voc), 단락 전류 밀도(Jsc), 충전 계수(FF) 및 변환 효율(θ)과 같은 태양 전지 성능에 큰 영향을 미칠 수 있습니다(Zanuccoli 외 2015; Nichiporuk 외, 2005). IBC 태양전지의 마이크론 규모 접촉 형상을 시뮬레이션하기 위한 3D Quokka@(Fell et al., 2014; Jin et al., 2018). 또한, 이 마이크론 수준의 접촉형 IBC 태양전지의 최적 도핑 수준을 시뮬레이션했습니다. 마지막으로, 전력 손실 분석은 접촉 크기를 더욱 줄이고 고용량 수명 웨이퍼의 도핑 수준을 최적화함으로써 저비용 산업 생산에서 25% 변환 효율에 더 가까운 경로를 가리킵니다.

IBC 태양전지의 제조 및 이론

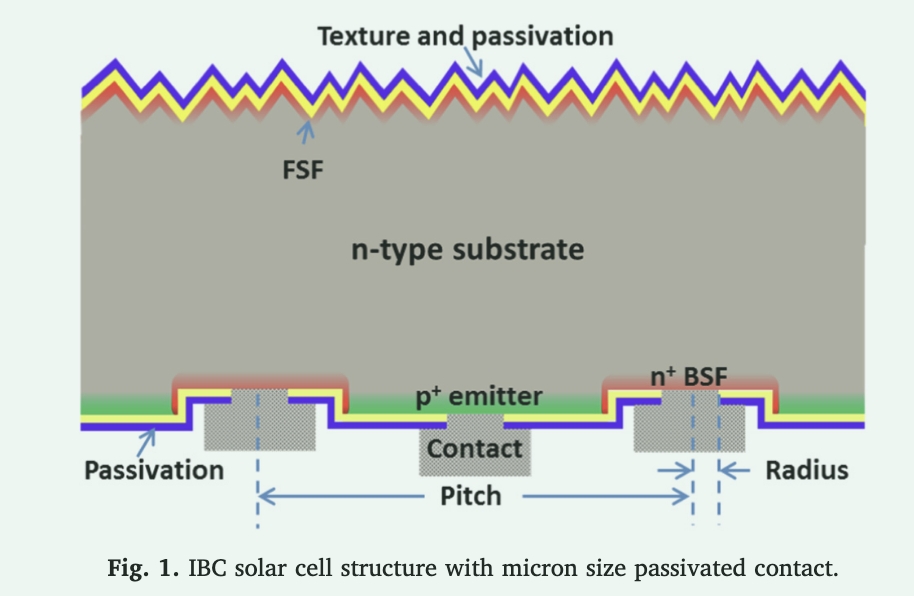

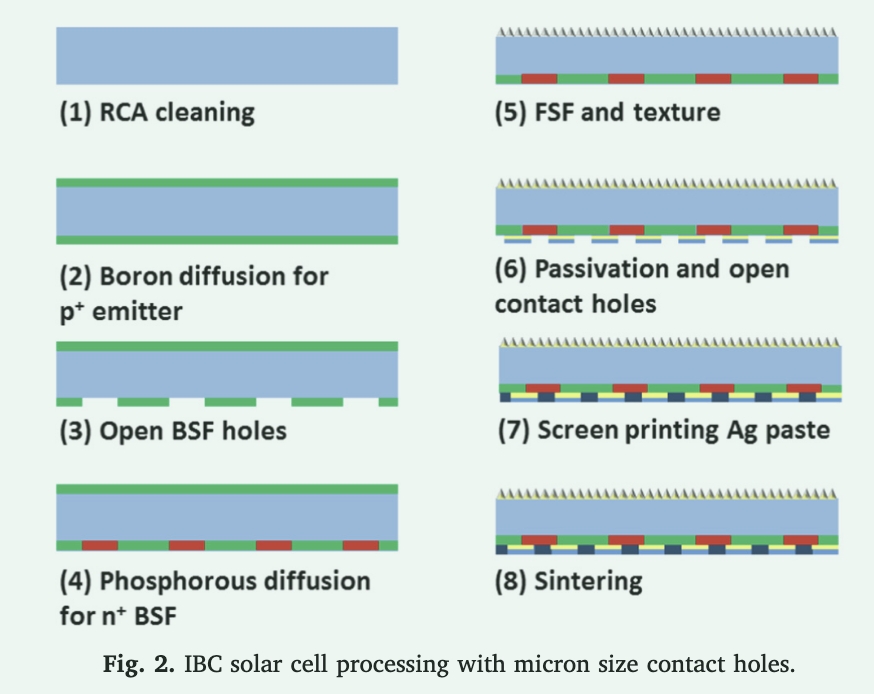

그림 1은 IBC 태양전지 구조의 미크론 규모 패시베이션 접점의 개략도를 보여줍니다. IBC 태양전지를 구축하려면 30개 이상의 단계가 필요합니다. 그림 2는 저비용 산업 기술에서 가장 관련성이 높은 제조 및 구조 단계를 보여줍니다. 먼저, n형 대용량 수명 웨이퍼를 RCA로 에칭하고 세척합니다. 둘째, 액체 삼브롬화붕소(BBr3)가 업스트림 아르곤(Ar) 운반 가스 유입구에 도입되어 p+ 이미터를 형성하고 960°C에서 30분 동안 200sccm로 스트리밍됩니다. 확산 영역은 n+ 표면으로 에칭됩니다. 셋째, 850°C에서 20분간 업스트림 아르곤 운반 가스에 전구체를 600sccm의 속도로 도입하여 액체 삼염화인(POCl3)을 후면 전계(BSF)로 사용하여 확산을 수행합니다. 그런 다음 셀을 텍스처화하고 FSF(전면 전계)를 확산시키며 패시베이션을 위해 Al2O3/SiNx:H를 셀 표면에 적층합니다. 레이저를 사용하여 뒷면에 마이크론 크기의 접촉 구멍을 엽니다. 그런 다음 부동태화된 접촉 구멍 위에 낮은 ρc 은 페이스트를 사용하여 접촉 구멍을 스크린 인쇄하여 접촉 구멍을 채웁니다. 이 층은 750°C의 공기 중에서 어닐링되어 저항 접촉을 형성합니다.

태양전지는 θ를 기준으로 평가되는데, θ가 높을수록 인기가 높은 태양전지입니다. 시뮬레이션과 실험 결과의 모든 내용을 설명하기 위해 간략한 이론적 개요가 아래에 제공됩니다.

태양전지는 θ를 기준으로 평가되는데, θ가 높을수록 인기가 높은 태양전지입니다. 시뮬레이션과 실험 결과의 모든 내용을 설명하기 위해 간략한 이론적 개요가 아래에 제공됩니다.

식 (1)은 Voc가 Jsc, Jo 및 2극 관리의 대상임을 보여줍니다.요인(n). 일반적으로 Jo는 도핑 수준 및 표면 패시베이션 품질과 밀접한 관련이 있는 반면, Jo가 낮을수록 Voc가 높아집니다(Jin et al., 2018). 방정식 (2)는 FF가 Jsc, Voc, 직렬 저항률(rs) 및 잠재적인 "의사" 충전 계수 pFF의 영향을 받는다는 것을 보여줍니다(Verlinden et al., 2012). ρc는 rs에 정비례하므로 ρc가 낮을수록 FF는 높아집니다(Qi and Wang, 2013). 일반적으로 ρc는 도핑 수준에 따라 달라집니다. ρc와 Jo는 모두 도핑 수준의 영향을 받으며, 이는 eta의 결과에 영향을 미칩니다. 식 (3)은 θ가 태양전지의 단위 면적당 Jsc, Voc, FF 및 입사 광전력(Pin)에 따라 달라지는 것을 나타냅니다. 이러한 방정식을 결합하면 ρc와 Jo가 낮을수록 Voc와 FF가 높아지고 이는 다시 방정식(1)~(3)에 의해 결정되는 eta가 높아지는 것을 알 수 있습니다. 따라서 패시베이션, 도핑 수준 및 접촉 크기를 변경하여 ρc와 Jo를 줄이고 eta를 높이는 것이 합리적입니다.

확산곡선을 측정하기 위해 태양전지의 도핑레벨을 전기화학적 용량전압(ECV)으로 측정하고, Jo는 Sinton Instrument WCT-120을 이용하여 PCD(Optical Guide Attenuation)법으로 측정한다(Kane and Swanson, 1985) ; ρc는 전송선 방법(TLM)(Reeves and Harrison, 1982)으로 테스트되었으며, 태양전지의 성능은 양자 효율(QE)과 전류-전압(IV)으로 측정됩니다.

2.2. P+ 및 N+ 표면의 도핑 수준

도핑 수준은 태양전지의 성능에 중요한 역할을 하며 Jo와 ρc에 영향을 미칩니다(Franklin et al. 2016). 도핑 수준은 증착, 드라이브인 및 재산화 단계의 온도와 타이밍은 물론 가스 흐름에 의해 제어될 수 있습니다. 표면 농도와 깊이에 주로 의존하는 Rs를 포함하여 이러한 매개변수를 제어함으로써 적절한 도핑 수준을 얻을 수 있습니다(Chen et al., 2015).

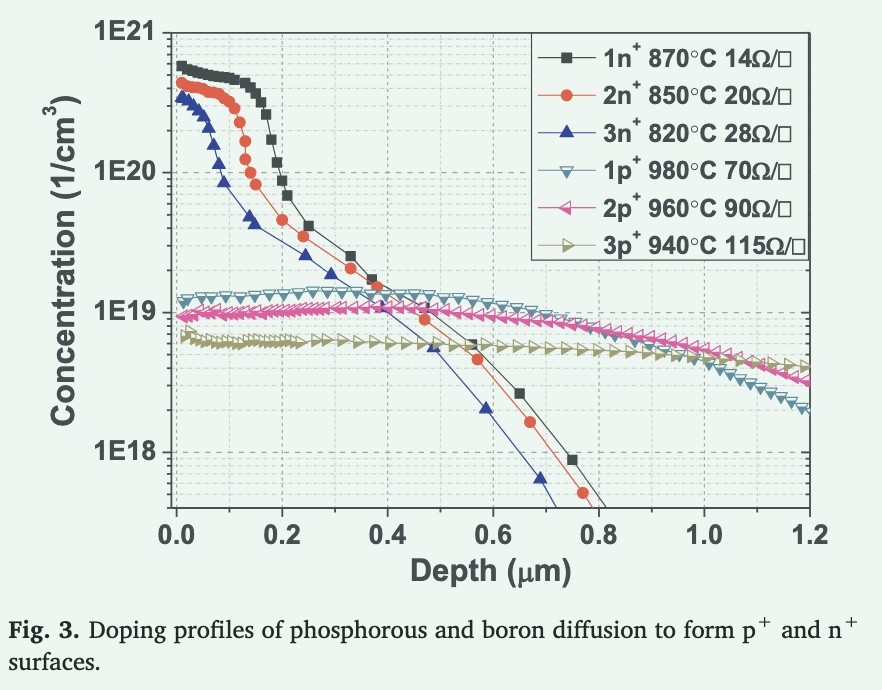

그림 3은 인과 붕소에 대한 도핑 곡선을 보여줍니다. 붕소 확산 중에 구동 온도를 변경하면 Rs가 변경되어 태양전지 이미터의 p+ 표면이 형성됩니다. 변위 온도가 증가하면 표면 농도가 증가하고 깊이가 감소하며 Rs가 감소합니다. 드라이브인 온도가 980°C에서 940°C로 떨어지면 P+ 표면의 Rs는 70Ω/□에서 115Ω/□으로 증가합니다. 인 확산 중에 증착 온도를 변경하면 Rs가 변경되어 n+ 표면을 형성할 수 있습니다. 증착 온도가 증가하면 표면 농도와 깊이가 증가하므로 Rs는 감소합니다. 증착 온도가 870°C에서 820°C로 떨어지면 n+ 표면의 Rs는 14Ω/□에서 28Ω/□으로 증가합니다. 따라서 Rs가 감소함에 따라 인 확산의 표면 농도와 깊이가 증가합니다.

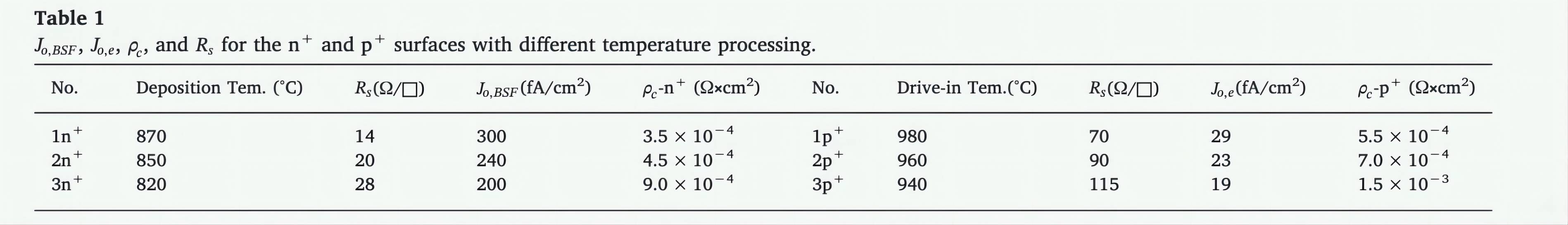

본 논문에서는 낮은 ρc 실버 페이스트를 3μm 두께의 IBC 태양전지의 금속 접점으로 스크린 인쇄했습니다. 일반적으로 ρc는 주로 Rs의 어닐링 온도와 확산 웨이퍼에 따라 달라집니다. 표 1에서 볼 수 있듯이 Rs는 ρc에 영향을 미치며, Rs가 낮을수록 p+ 및 n+ 표면의 ρc도 낮아집니다.

즉, Rs는 ρc와 Jo에 직접적인 영향을 미치기 때문에 중요합니다. 고효율 태양전지를 구현하려면 ρc와 Jo를 모두 최소화해야 합니다. 불행하게도, 표 1에서 우리는 Jo, BSF(n+ 표면에서 BSF의 Jo) 및 Jo,e(p+ 표면에서 이미터의 Jo)가 각각 n+ 및 p+ 표면에서 R이 증가함에 따라 감소한다는 것을 발견했습니다. 표면 농도가 감소하고 확산 깊이가 얇아짐에 따라 후속 Jo 값도 감소합니다. Jo와 Rs의 관계가 역전됩니다. 더 높은 Rs로 더 낮은 Jo 값을 달성하려면 더 높은 ρc가 필요합니다. 도핑 수준 외에도 AlOx/SiNx:H 스택은 IBC 태양전지에서 낮은 Jo 값을 얻기 위해 p+ 및 n+ 표면의 패시베이션 층으로도 사용됩니다(Chen et al. 2017).

따라서 Jo와 ρc의 낮은 도핑 수준은 높은 표면 농도와 얇은 깊이에서 적합합니다. 증착 온도, 구동 온도, 확산 가스 흐름을 제어하여 최적의 도핑 수준을 얻을 수 있습니다. n+ 및 p+ 표면의 Rs는 확산의 주요 매개변수이므로 태양전지 시뮬레이션 섹션에서 논의됩니다.

2.3. IBC 태양전지의 마이크론 규모 접촉 처리

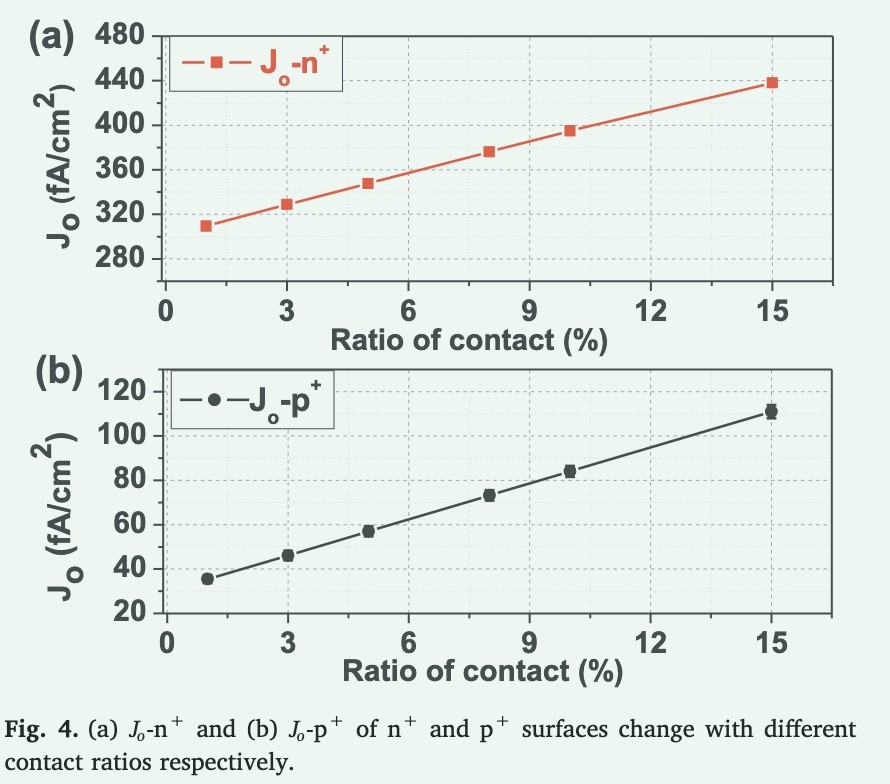

접촉 형상은 IBC 태양전지의 접촉 저항과 패시베이션에 영향을 미칩니다. 우리의 실험에서는 미크론 크기의 접촉 구멍을 레이저로 에칭했습니다. 태양전지에는 다양한 접촉 형상, 특히 접촉 구멍의 반경과 간격이 있습니다. 우리 연구에서 접촉 비율은 접촉 반경과 접촉 간격에 따라 달라졌습니다. 그림 4(a)와 (b)는 각각 n+ 및 p+ 평면에서 테스트된 서로 다른 접촉 비율을 갖는 Jo-n+ 및 Jo-p+를 보여줍니다. n+ 및 p+ 표면에서 Rs의 도핑 값은 각각 14Ω/□ 및 70Ω/□입니다. 우리는 전체 표면의 접촉비가 작아질수록 p+ 및 n+ 표면의 Jo 값도 작아지는 것을 발견했습니다. 이는 콘택홀이 열려 있다는 사실로 설명할 수 있습니다.작아지면 패시베이션 표면이 커집니다. 접촉비가 작을수록 패시베이션 표면이 많아지고 Jo 값이 감소합니다. Jo(Jo-p+ 및 Jo-n+)와 접촉률 사이에는 선형 관계가 있습니다.

IBC 태양전지의 저비용 생산에서는 화학적 에칭과 스크린 인쇄가 BSF 확산 영역과 접촉 구멍을 위한 구멍을 여는 데 종종 사용되는데, 이는 처리가 더 편리하기 때문입니다. 그러나 화학적 에칭의 제한된 반경(최소 50μm)으로 인해 레이저 가공은 패시베이션을 통해 최대 5μm까지 더 작은 접촉 구멍을 열 수 있습니다. 또한, 레이저 에칭 패턴이 균일합니다. 간격이 동일할 때 접촉 반경이 작을수록 접촉률은 낮아집니다. 다음 섹션에서는 다양한 피치와 반경을 가진 IBC 태양전지를 3D Quokka@를 사용하여 시뮬레이션하여 고효율과 기술적 신뢰성 사이의 균형을 달성할 것입니다.

3. 결과 및 고찰

3.1. 다양한 매개변수를 사용한 시뮬레이션

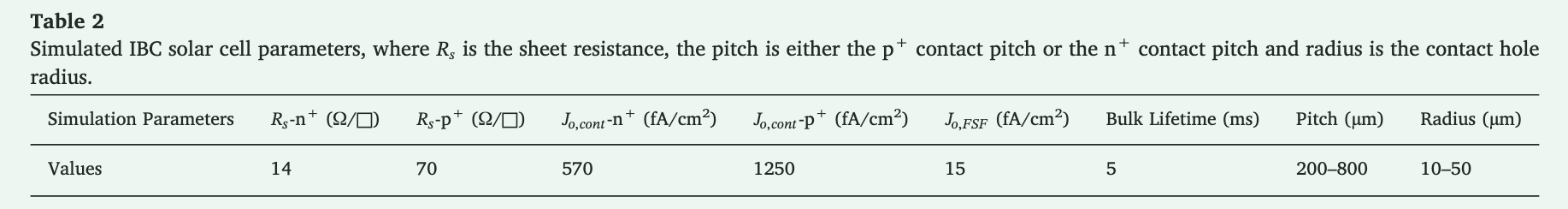

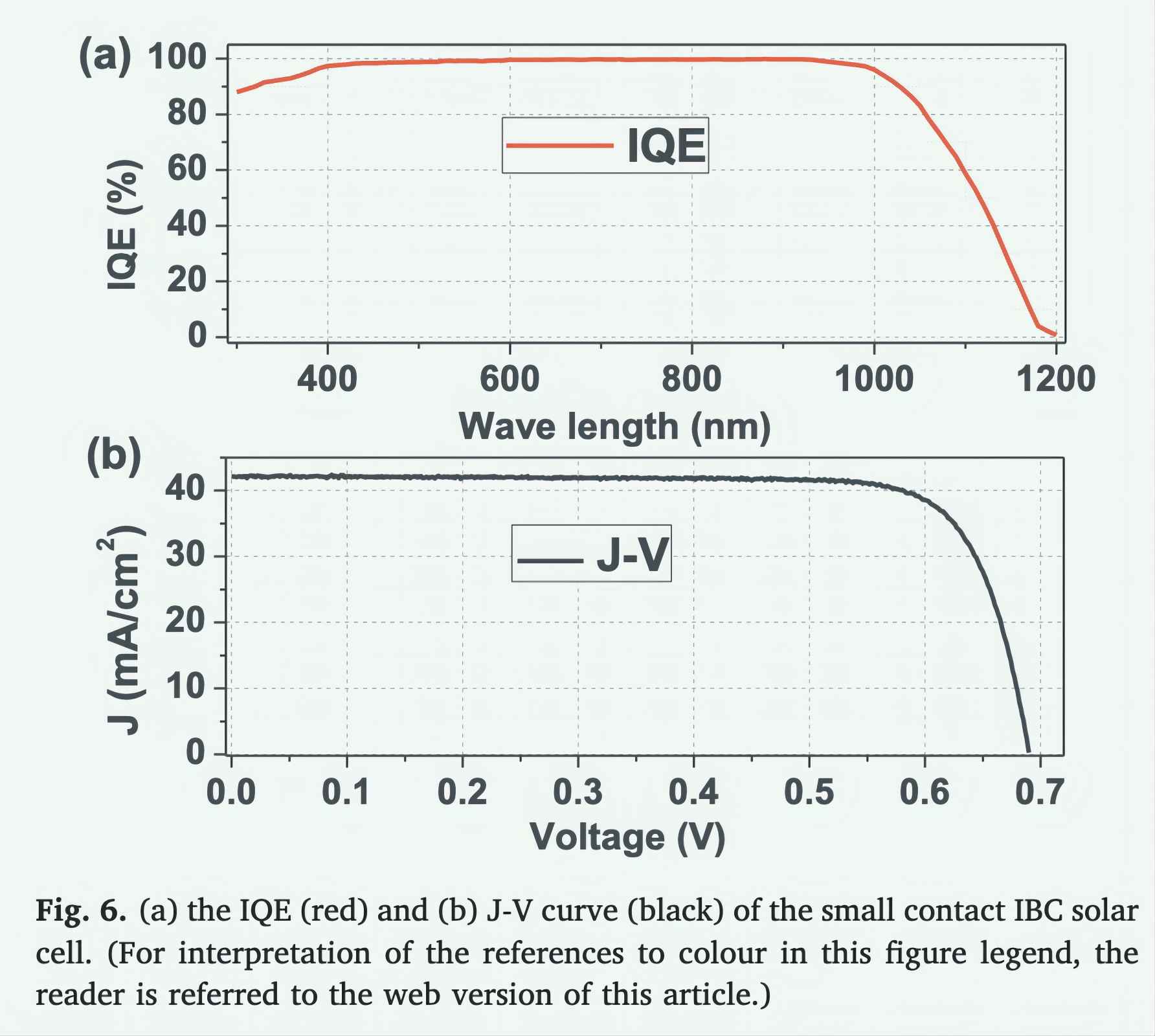

이 섹션에서는 3D Quokka@ 시뮬레이션을 사용하여 다양한 접촉 비율을 갖는 IBC 태양전지의 Voc, Jsc, FF 및 eta를 시뮬레이션합니다. IBC 태양전지의 확산 및 패시베이션 매개변수는 다양한 접촉비와 일치합니다. n+ 및 p+ 표면에 대한 Rs 값은 각각 14Ω/□ 및 70Ω/□입니다. 표 1에는 Jo,BSF, Jo,e, ρc-n+ 및 ρc-p+의 값이 나열되어 있습니다. 접촉 비율이 다양함에 따라 접촉 구멍 반경은 10μm ~ 50μm이고 접촉 구멍 간격은 200μm ~ 800μm입니다. 표 2는 IBC 태양전지의 마이크론 접촉 크기 설계를 위한 시뮬레이션 매개변수를 요약합니다. Jo,cont-n+, Jo,cont-p+ 및 Jo,FSF의 값은 각각 570fA/cm2, 1250fA/cm2 및 15fA/cm2입니다. 마이크론 크기의 IBC 태양전지 시뮬레이션에서 후면의 BSF 비율은 0.12이고 본체 수명은 5ms였습니다.

표 2의 매개변수를 사용하여 얻은 값은 그림 5a-d에 표시되어 있으며, 여기서 반경과 간격은 각각 p+ 이미터 및 n+ BSF 영역에서 접촉 구멍의 크기와 인접한 구멍의 거리를 나타냅니다. 그림 5a-d에 따르면 Voc, Jsc, FF 및 θ는 반경과 간격이 감소함에 따라 달라집니다. 간격이 클수록, 반경이 작을수록 Voc 값은 높아지지만 FF 값은 작아집니다. 피치가 작을수록, 반경이 클수록 Voc는 작아지고 FF는 높아집니다. 그 이유는 그림 4에서 볼 수 있듯이 접촉율이 감소함에 따라 Jo가 감소하기 때문이다. 이러한 시뮬레이션 결과는 방정식 (1)-(3)(섹션 2.1)과 일치하며 Jo 값이 낮을수록 Voc 값이 높다는 것을 나타냅니다. 따라서 접촉 형상의 반경 크기와 간격이 균형을 이루어야 합니다. 그림 5의 최적화된(시뮬레이션된) 반경과 간격은 Voc를 거의 40.0mV만큼 증가시켰습니다. 반경과 간격은 50μm와 200μm에서 10μm와 200μm로 감소했고, FF는 거의 10.0% 감소했으며, 반경과 간격은 각각 10μm와 800μm에서 10μm와 200μm로 감소했습니다. 23.5%의 변환 효율이 인상적이지만 이 값은 30μm 및 600μm 반경과 간격을 기준으로 합니다. 증착 조건과 패시베이션 기술은 더 낮은 패시베이션 매개변수와 높은 FF를 생성할 수 있으며, 이는 원칙적으로 θ를 더욱 향상시킬 수 있습니다.

3.2. 미크론 규모의 접촉 및 맞춤 도핑 수준을 갖춘 IBC 태양전지 살펴보기

장치는 섹션 2.2에서 실험적으로 결정된 Rs와 섹션 3.1의 최적 간격 및 접촉 홀 반경 값을 사용하여 3D Quokka@에서 제작되었습니다.

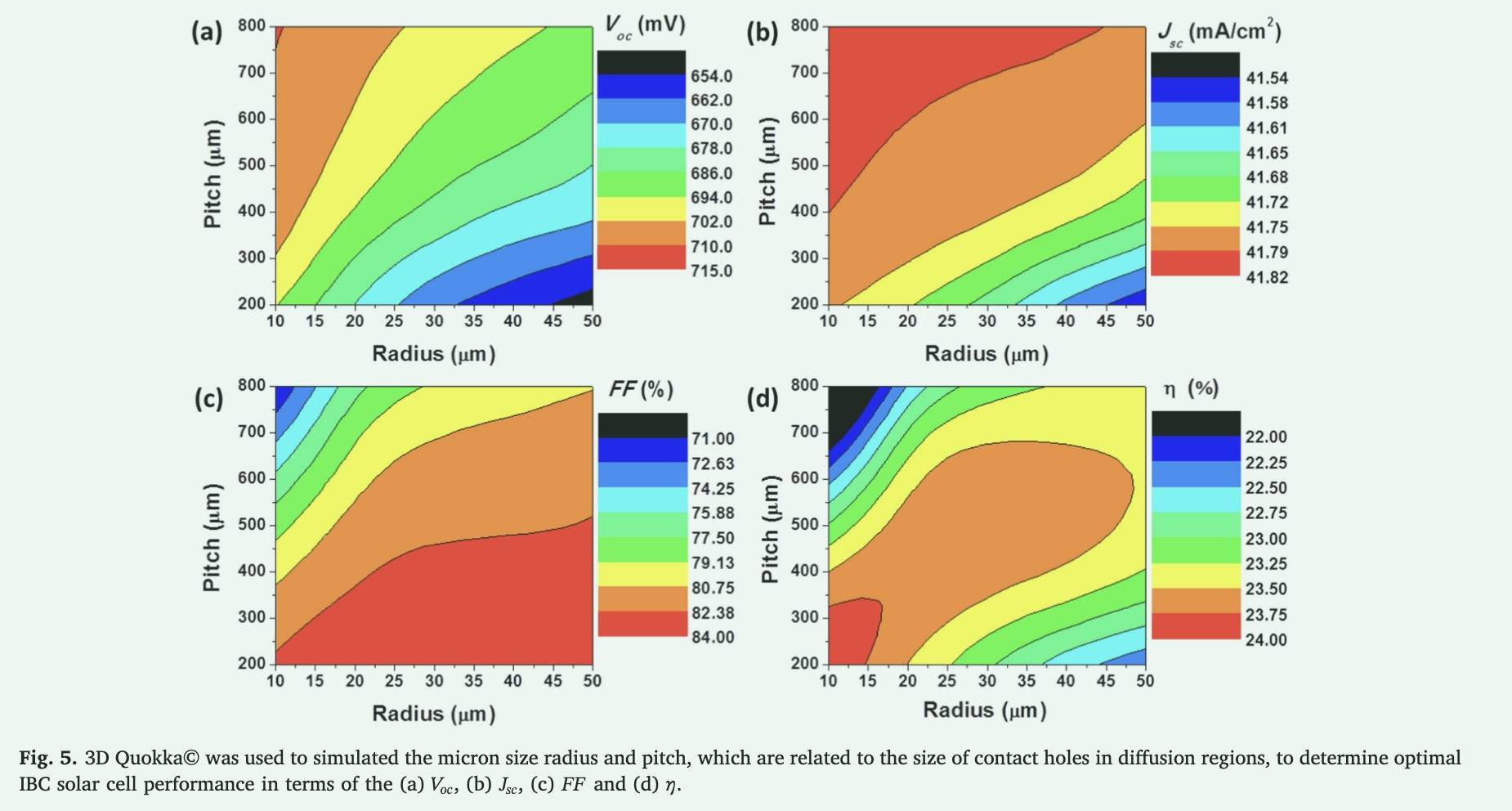

그림 6a는 마이크론 규모의 접촉 및 맞춤 도핑 수준을 갖춘 IBC 태양 전지의 내부 양자 효율(IQE) 이미지를 보여줍니다. 사전 SiNx:H 층의 낮은 흡수율은 더 작은 파장에서 IQE를 향상시킵니다. 이는 입사 조명의 낮은 반사율과 높은 슬루율로 인해 출력 전류가 더 커진다는 것을 의미합니다. 셀 크기는 2⨯2cm2, 벌크 저항률은 3Ω⨯cm, 피치는 600μm, 접촉 반경은 30μm로 안정적이며 저비용 산업 공정으로 얻을 수 있습니다. n+ 및 p+ 표면에 대한 Rs 값은 각각 14Ω/□ 및 70Ω/□입니다.

그림 6b에는 AM 1.5G에서 소형 접촉 IBC 태양전지의 J-V 특성이 포함되어 있습니다. 태양전지 θ는 23.5%, Voc는 690.0mV, Jsc는 42.0mA/cm2, FF는 81.0%였다. 그림 5는 시뮬레이션된 태양전지가 692.5mV, 41.8mA/cm2 Jsc, 81.3% FF 및 23.5% eta를 생성함을 보여줍니다. 따라서 실험 셀 결과는 시뮬레이션된 셀과 일치합니다. 결과는 마이크론 규모의 접점을 갖춘 IBC 태양전지가 Jo 값을 최적화하여 방정식에 따라 상대적으로 높은 Voc 및 θ 값을 생성할 수 있음을 보여줍니다. (1)~(3).

3.3. Rs의 함수로 최적화된 마이크론 접촉 IBC 셀의 도핑 수준을 시뮬레이션합니다.

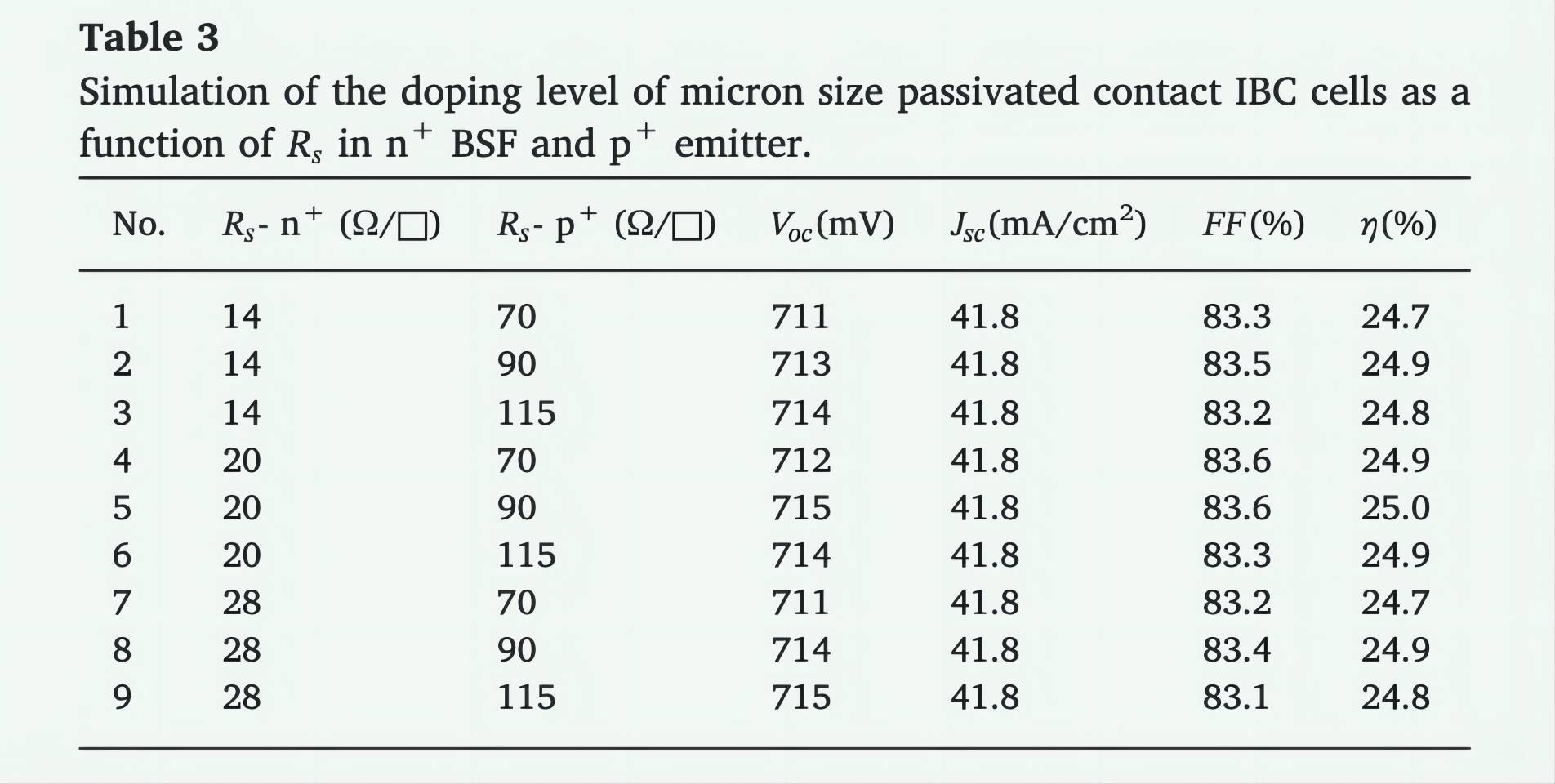

표 3은 마이크론 규모의 부동태화된 접촉 IBC 셀의 n+BSF 및 p+ 이미터에서 Rs의 도핑 수준을 보여줍니다. 시뮬레이션에서는 높은 볼륨 수명의 웨이퍼, 낮은 접촉 저항, 미크론 수준의 부동태화 접촉을 사용합니다. 전자와 접촉 기공 반경은 100μm와 5μm이며,각각 볼륨 수명은 9ms입니다. 후방의 BSF 점수는 0.04로 떨어졌습니다. 참조 장치는 각각 5 fA/cm2, 280 fA/cm2 및 810 fA/cm2의 Jo,FSF,Jo,cont-n+ 및 Jo,cont-p+ 값을 재이식했습니다(Franklin et al., 2016). . 사용된 다른 매개변수 값은 표 1에 나와 있습니다. 결과는 도핑 수준, 높은 부피 수명의 웨이퍼 및 부동태화 접점을 최적화함으로써 태양전지의 성능이 향상된다는 것을 보여줍니다. 결과는 중간 도핑 수준, n+ BSF 및 p+ 이미터의 Rs 값이 각각 20Ω/□ 및 90Ω/□이며, 고용량 수명 실리콘 웨이퍼의 패시베이션 접촉이 최적화된 IBC 태양 전지를 달성하는 데 이상적이라는 것을 보여줍니다. , Voc는 715mV, Jsc는 41.8mA/cm2, FF는 83.5%, θ는 25.0%입니다.

3.4. IBC 태양전지의 실험적으로 최적화된 전력 손실 분석

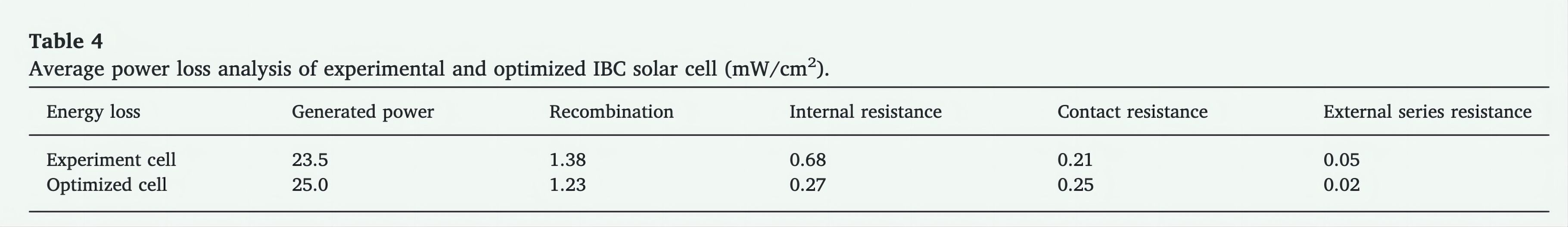

표 4는 실험적이고 최적화된 IBC 태양전지의 평균 전력 손실 분석을 보여줍니다. 에너지 손실은 디퓨저, 접점 인터페이스, 게이트 및 버스바를 따라 그리고 배터리 하단을 통과하는 전류와 관련이 있습니다. 최적화된 셀의 외부 직렬 저항 전력 손실은 실험 셀보다 0.03mW/cm2 더 작습니다. 최적화된 태양전지의 총 전력 손실은 0.15mW/cm2로 실험용 배터리보다 작다. 최적화된 태양전지의 내부 저항 전력 손실은 0.41 mW/cm2로 실험 배터리보다 작으며, 최적화된 태양전지의 접촉 저항 전력 손실은 0.04 mW/cm2로 실험 배터리보다 크다. . 그 결과, 실험 셀의 결합 저항과 내부 저항은 최적화 셀에 비해 0.56 mW/cm2 더 높은 전력 손실을 가져왔다. 이 두 셀 사이의 전력 손실은 주로 더 작은 미크론 크기의 접촉 구조와 최적화된 도핑 수준에서 비롯될 수 있습니다.

IBC 태양전지의 도핑 수준과 마이크론 규모의 패시베이션 접촉은 IBC 태양전지의 효율에 큰 영향을 미칩니다. 낮은 접촉 저항 금속화 기술을 사용하면 마이크론 수준의 패시베이션 접촉과 최적화된 도핑 수준을 긴 볼륨 수명의 웨이퍼에서 달성할 수 있어 Jo가 낮아지고 셀의 FF 및 Vocof가 향상됩니다.

4. 결론

우리의 연구는 Jo와 ρc가 IBC 태양전지의 도핑 수준, 접촉 기하학 및 패시베이션에 의해 영향을 받는다는 결론을 내렸습니다. 예를 들어 Rs 값이 감소하면 ρc도 한 단계씩 감소할 수 있습니다. 조도핑 수준을 줄여 조도 감소했다. 반면, Rs가 증가하면 이미터 영역에서 BSF 또는 Jo의 패시베이션이 감소합니다. 마이크론 규모의 패시베이션 접촉 기술을 사용하면 최적의 소형 접촉 형상이 가능하고 태양전지의 전체 Jo가 감소합니다. 마이크론 크기의 콘택홀과 특수 도핑 수준을 사용하여 IBC 태양전지를 제조하는 당사의 방법은 최대 23.5%의 효율을 달성합니다. 3D Quokka@는 접촉 크기, 피치 및 도핑 수준의 다양한 조합에서 IBC 태양 전지의 성능을 시뮬레이션하는 데 사용되었습니다. IBC 태양전지의 효율은 미크론 크기와 간격의 패시베이션 접점, 낮은 ρc 및 중간 도핑 수준의 접합을 통해 훨씬 더 향상될 수 있습니다. 우리는 산업 생산을 위한 저비용 기술을 개발했습니다. 현재 설계와 가상 복합 매개변수를 기반으로 IBC 셀이 25.0%의 효율, 9ms의 체적 수명, 5μm의 접촉 반경, 100μm의 피치, aJo, FSF 5에 도달할 수 있다고 예측합니다. n+ BSF 및 p+ 이미터 표면에 대해 각각 fA/cm2 및 Rs 값은 20Ω/□ 및 90Ω/□입니다. 즉, 최적화된 마이크론 크기 패시베이션 접촉, 도핑 수준 및 낮은 접촉 저항은 Jo 및 ρc 값을 최소화하여 기존 금속화 및 확산 공정에 비해 우수한 IBC 태양전지 성능을 제공합니다.