Heterojunction Technology의 약자인 HJT는 N형 단결정 양면전지로 공정이 간단하고 발전량이 높으며 전기료가 저렴하다는 장점이 있습니다. HIT(Heterojunction with Intrinsic Thin layer)는 일본 Sanyo Corporation에 상표로 등록되어 있어 HJT 또는 SHJ(Silicon Heterojunction)라고도 합니다. 이러한 유형의 태양전지는 1990년 일본 Sanyo Corporation에서 14.5%(4mm2 셀)의 변환 효율로 처음 개발에 성공했으며 이후 Sanyo Corporation의 지속적인 개선으로 Sanyo HJT 셀의 변환 효율은 2015년에 25.6%에 도달했습니다.

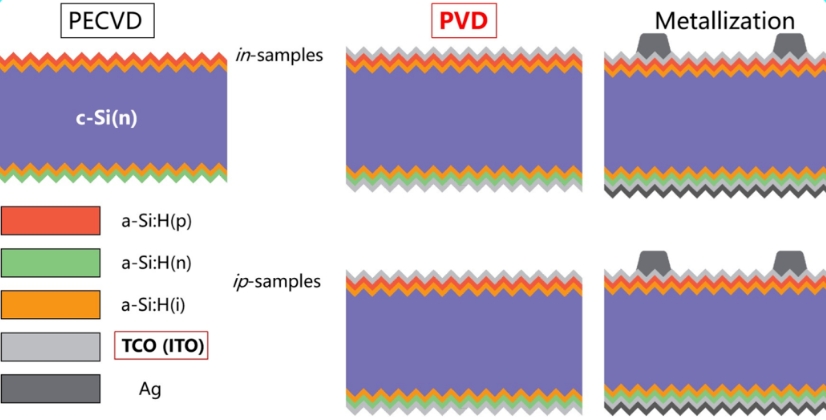

그림 1에 도시된 바와 같이, N형 단결정 실리콘 웨이퍼의 전면에 얇은 진성 비정질 실리콘막(i-a-Si:H)과 p형 비정질 실리콘막(p-a-Si:H)이 증착된다(c). -Si), 얇은 진성 비정질 실리콘막(i-a-Si:H)과 n형 비정질 실리콘막(n-a-Si:H)을 실리콘 웨이퍼 뒷면에 증착하여 후면 전계를 형성합니다. PVD를 통해 셀 양면에 투명 전도성 산화물(TCO) 필름을 증착함으로써 TCO는 전류 수집 시 직렬 저항을 줄일 수 있을 뿐만 아니라 반응을 줄이는 역할도 합니다. 마지막으로 TCO 위에 금속 전극을 제작합니다.

그림 1 HJT 태양전지 구조의 개략도

그림 1 HJT 태양전지 구조의 개략도

다음은 일반적인 ITO의 예입니다.

1.ITO 필름의 결정구조

투명 전도성 산화막은 광학적 투명성과 전도성의 이중 기능을 갖고 있으며 효과적인 캐리어 수집에 중요한 역할을 하며 빛의 반사를 줄일 수 있고 빛을 가두는 데 좋은 역할을 하며 좋은 창층 재료입니다. 예로는 산화아연(ZnO), 산화인듐(In2O3), 산화주석(SnO2), F-도핑된 산화주석(FTO)이 있습니다. 현재 In2O3, SnO2 또는 ZnO를 기반으로 한 도핑된 금속 산화물, 특히 주석 도핑된 인듐 산화물(ITO)과 알루미늄 도핑된 아연 산화물(AZO)에 대한 많은 연구가 진행되고 있습니다.

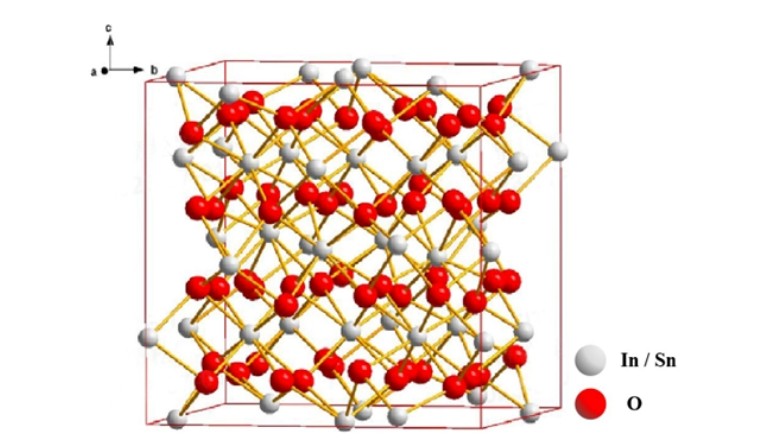

ITO 박막은 III.A 및 VI.A 산화물로 구성된 와이드 밴드갭 투명 전도성 반도체이며, 산화인듐(In2O3)은 단위 셀에 80개의 원자를 가지며, 그 비율은 2:3이며, 인듐은 32개, 산소는 48개입니다. 밀도는 7.12 g/cm3이고, 격자상수는 a=1.0117 nm이며, 결정구조는 그림 2와 같으며, 인듐 원자는 체심 입방체의 몸체 중심을 차지하고, 6개의 산소 원자는 몸체 중심 입방체의 꼭지점 각도를 차지합니다. 신체 중심 큐브이고 나머지 정점 모서리 위치는 산소 결손입니다. 산화인듐에 Sn(공여체)을 도핑하는 것은 결정 격자의 In 위치를 대체하는 것입니다. 인듐주석산화물(ITO)은 n형 반도체로 주석 함유량이 일반적으로 10% 정도인데, ITO막은 고농도 도핑으로 인해 반도체 금속산화물 투명 도전막이 된 것이다. ITO 필름의 캐리어 농도는 약 1020cm-3이고, 약 15~45cm2V-1·s-1의 높은 이동도와 104Ω-1·cm-1의 전도도를 갖는다. 동시에 ITO 필름은 3.5~4.3eV의 넓은 밴드갭 폭을 가지며 가시광선 대역의 평균 투과도는 80% 이상입니다.

그림 2 In,O, 결정 구조의 개략도

ITO는 밴드갭이 넓은 반도체이기 때문에 밴드갭 폭이 가시광선의 광자 에너지보다 크기 때문에 가시광선이 필름에 조사되면 대부분의 광자가 통과하게 됩니다. 반면, ITO의 플라즈마 파장은 근적외선입니다. 즉, 플라즈마 주파수가 가시광선보다 작아서 가시광선의 흡수 및 반사가 약합니다.

2.ITO 필름의 전기적 특성

산화인듐 박막의 전도 메커니즘은 주로 결정 구조의 두 가지 결함인 불순물 결함과 고유 결함에 기인합니다. 그 중 불순물 결함은 결정에 주석 원자가 도핑되어 발생하는 반면, 고유 결함은 주로 산소 결핍입니다. SnO2가 결합된 후 Sn 원자는 Sn4++4e와 같이 고용되는 경향이 있으며 Sn4+ 이온은 결정 격자에서 In3+ 위치를 차지합니다. 전기적 중성을 유지하기 위해 변수 Sn4+는 다음을 포착합니다. 전자가 되어 Sn4+·e, 즉 Sn3+가 됩니다. 이 전자와 Sn3+ 사이의 연결은 약하게 결합되어 잃기 쉬우며 이 전자는 캐리어의 주요 공급원이며 전도도는 주로 반도체 내의 전자 농도와 전자 이동도에 의해 영향을 받기 때문에 정공은 거의 영향을 미치지 않습니다. n형 반도체의 전도성. 전도도 σ는 식 (1)로 표현되며,

g - 운송업체 요금; n - 운송업체의 요금; 운송업체에서

위의 공식에서 알 수 있듯이 물질의 전도성은 주로 필름의 전자 이동도와 캐리어 농도에 의해 결정됩니다. 물질 내 캐리어의 이동은 전기장의 가속과 지속적인 충돌의 결과이며, 이상적인 결정 내의 캐리어는 외력에 의해 방해를 받는 것이 아니라 실제 결정과 원자의 다양한 불순물 결함에 의해 방해를 받습니다.크리스탈의 진동은 캐리어의 움직임을 분산시킵니다. 이러한 산란 효과에는 불순물 산란, 격자 산란, 결정립계 산란 등이 포함됩니다. 산란 효과가 작을수록 캐리어 이동 속도가 빨라지고 전도성이 커집니다. 반대로, 이동 중에 캐리어가 직면하는 장애물이 많을수록 모션이 지속적으로 차단되고 산란 효과가 향상되며 캐리어 속도가 감소하고 필름의 전도성이 작아집니다. 또한, ITO 필름 제조 과정에서 형성된 산소 결손이 여기되면 두 개의 자유 전자를 제공할 수 있으며, 이는 캐리어 농도를 높이는 역할도 할 수 있습니다. ITO 필름은 일반적으로 높은 캐리어 농도(약 4×1020 cm-3)와 전자 이동도(40 cm2V-1·s-1)로 인해 높은 전도성을 동시에 갖습니다.

3.ITO필름의 광학적 성질

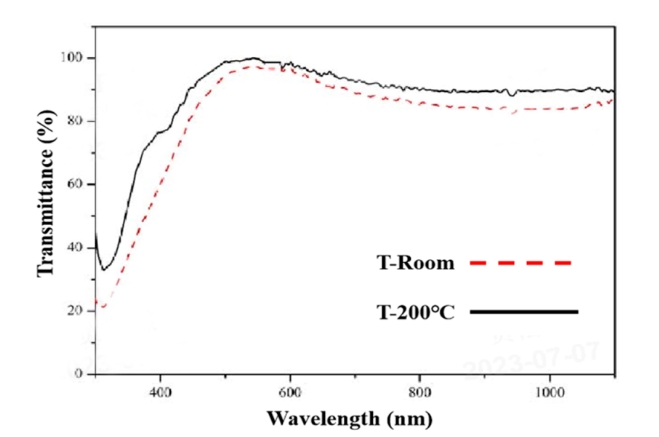

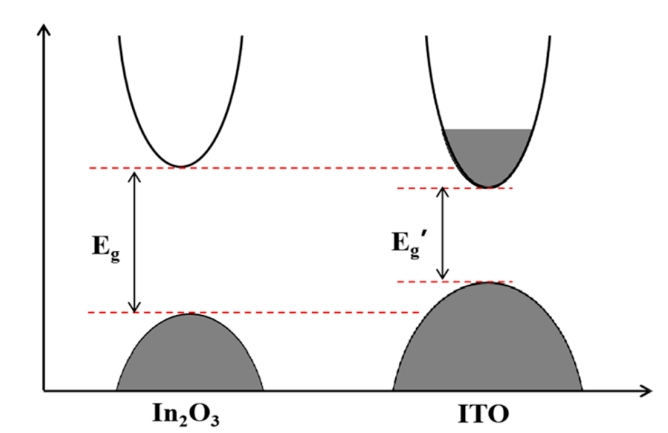

투명 전도성 필름의 광학적 특성은 실제 적용 가능 여부를 결정하는 중요한 지표입니다. 필름의 투과율은 밴드갭과 밀접한 관련이 있습니다. 밴드갭이란 격자주기 전위장 중 가치를 측정할 수 없는 부분, 즉 금지된 에너지의 가치가 존재하는 영역을 말한다. 투명 전도성 필름에 빛이 조사되면 그 안의 저에너지 전자가 얻는 에너지로 인해 전이되어 전자-정공 쌍을 형성하여 광자의 흡수를 완료하며 밴드 갭 폭은 투명 전도성 필름에 큰 영향을 미칩니다. 반도체의 광학적 성질. 밴드 갭 폭은 주로 필름의 원자 구성 및 결합 상태에 따라 달라지지만 불순물 및 결함의 영향도 받습니다. 재료의 결함과 외부 도핑은 캐리어 농도를 크게 변화시켜 재료의 밴드 갭에 영향을 미칠 수 있습니다. 이는 그림 3에 나와 있습니다. Eg와 Eg'는 각각 In2O3와 ITO의 밴드갭 폭을 나타내며, ITO 필름의 실제 광학 밴드갭은 일반적으로 도핑되지 않은 In2O3의 밴드갭보다 큽니다. 따라서 ITO의 넓은 광학 밴드갭은 고투과율의 박막 소재로 활용되기 위한 필수 조건이다. 온도 변화는 또한 ITO 필름의 투과율에 일정한 영향을 미치며 이는 이미 실온에서 높고 550 nm 파장에서 ITO 필름의 투과율은 90% 이상입니다. 기판 온도가 200°C일 때 ITO 필름의 투과도는 주로 ITO 필름의 SnO 위상 감소로 인해 약간 증가하며, 200°C에서 증착된 ITO 필름은 다결정이며 필름의 격자 결함은 그림 4에서 볼 수 있듯이 광자의 산란에 대한 영향이 적어 ITO 필름의 광학 투과율을 높일 수도 있습니다.

그림 3 In, 0 및 ITO의 밴드갭 폭의 개략도

그림 4. In, o. 및 ITO의 밴드갭 폭의 개략도

In2O3 > 3.5eV의 밴드 갭과 가시광선의 평균 에너지는 약 3.1eV이므로 가시광선 조사 하에서는 고유 여기를 일으킬 수 없으므로 가시광선 범위에서 높은 투과율을 갖습니다. 그림 5에 표시된 것처럼 TCO의 광흡수 공정에는 세 가지 주요 유형이 있으며, 반도체 재료의 주요 광흡수 공정은 고유 흡수입니다. 일반적으로 ITO는 단파장 영역에서 흡수율이 높고, 장파장 영역에서 반사율이 높으며, 가시광선 영역에서 투과율이 가장 높습니다. 100nm ITO의 경우 400~900nm 파장 범위의 평균 투과율은 ~90%에 이릅니다.

그림 5 TCO의 세 가지 유형의 광 흡수 과정

1 내부 흡수

가전자대에 있는 전자의 에너지는 더 낮고 흡수되는 에너지도 더 낮다

광자 ≥ 밴드 갭 폭을 측정한 후 원자가 구역에서 전도대로의 전이에 의해 전자-정공 쌍이 생성되어 광자의 흡수가 완료됩니다.

2 엑시톤 흡수

광자에 에너지가 조사되면 < 밴드갭 너비의 절반

도체 물질에서 여기된 전자와 정공은 쿨롱 힘의 영향을 받아 특정 공간에서 결합되어 여기자를 형성합니다. 이 흡수

엑시톤 생성을 동반

3 불순물 흡수

즉, 불순물 에너지 준위의 전자와 빈 6개가 흡수된다.

광자 에너지를 모은 후 전도대 에너지 준위로 전이하고, 정공도 광자의 에너지를 흡수할 수 있으며, 광자의 에너지가 가전자대 에너지 준위로 점프하여 이 광자가 흡수됩니다.

이것을 불순물 흡수라고 합니다.

4.ITO 필름의 전기적 특성

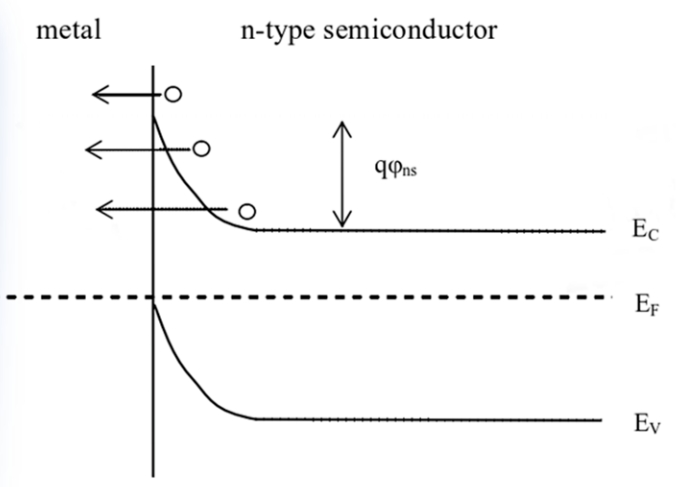

ITO 필름이 실리콘 기반 태양전지의 투명 전극으로 사용되든 반사 방지층으로 사용되든, 실리콘과 우수한 오믹 접촉을 형성해야 합니다. 즉, 반도체와 특수한 종류의 금속(또는 TCO) 접촉으로, 금속과 반도체 접촉이 작은 저항을 나타내는 것이 주요 특징이며, 옴 접촉은 일반적으로 다음을 나타냅니다.금속과 반도체 사이의 접촉은 선형 I-V 특성을 가지며 전압 강하는 무시할 수 있습니다. 금속-반도체 Si 접촉의 다양한 캐리어 운송 메커니즘. 금속과 반도체 Si 사이의 접촉에는 순방향 바이어스가 양수일 때 캐리어가 반도체에서 금속으로 이동하는 세 가지 주요 방법이 있습니다. (1) 열 전자 방출 메커니즘: 전자가 반도체의 상단을 통과합니다. 반도체 장벽을 통과하여 금속에 열을 방출합니다. (2) 전계 방출 메커니즘: 반도체 전도대의 전자가 장벽을 통과하여 양자 역학적 터널링 효과를 통해 금속으로 들어갑니다. (3) 열전자 전계 방출 메커니즘: 장벽 상단보다 낮은 에너지를 가진 전자는 에너지에 의해 장벽 높이가 낮고 공핍층이 얇은 영역으로 여기되어 다음과 같은 형태로 장벽을 통과할 확률이 있습니다. 터널링 효과. 캐리어의 수송 메커니즘은 Si의 도핑 농도와 많은 관련이 있으며 금속과 n형 반도체의 경우 다양한 캐리어 수송 메커니즘이 그림 6에 나와 있습니다. 그러나 실제 접촉에서는 캐리어의 운송이 단일 운송 메커니즘으로 완료되지 않으므로 열전자 방출 메커니즘에 열전자 전계 방출 메커니즘이 있는 경우가 많습니다. 이로 인해 접점의 전류가 열전자 방출 메커니즘의 이론적 전류. 반도체의 도핑 농도가 적당할 때 열전자장의 방출은 캐리어 수송의 주요 메커니즘이 됩니다.

5. TCO-PVD를 이용하여 이종접합을 제조하였다.

HJT 셀에 일반적으로 사용되며 산업화된 TCO 필름은 ITO(주석 도핑 In2O3, PVD 마그네트론 스퍼터링에 일반적으로 사용됨), IWO(텅스텐 도핑 In2O3, RPD 증착에 일반적으로 사용됨) 등과 같은 In2O3 시리즈입니다. PVD와 RPD의 공정 비교는 표 1에 나와 있습니다.

표 1 PVD와 RPD 공정 비교

PVD

장점

3. 스퍼터링 공정이 반복 가능하며 두께가 정확하게 제어됩니다.

4. 다양한 금속, 합금 및 산화물을 동시에 혼합하여 기판에 스퍼터링할 수 있습니다.

5. 장비의 용량이 크고 종합 비용이 저렴합니다.

불리

3. 타겟재료의 가격이 높으며, 일부 해외제조업체에서 타겟재료 공급을 제한하고 있다.

요약

대량 생산에 더 적합합니다.

RPD

이점

결점

3. 공정 안정성이 좋지 않아 대규모 생산에는 적합하지 않습니다.