인터디지티드 후면 접촉(IBC) 태양전지는 전면 전극이 없는 설계와 양면 부동태 접촉 특성으로 인해 고효율을 달성할 수 있는 잠재력을 가지고 있습니다. 그러나 기존의 IBC 태양전지 제조 공정은 여러 단계의 도핑 및 전극 패터닝 단계를 거쳐야 하는 복잡한 공정으로 인해 비용과 제조 난이도가 증가합니다. 본 논문에서 제안하는 SABC 기술은 PVD를 통해 n형 폴리실리콘층을 증착하고 이를 자가정렬 분리 공정과 결합하여 공정 흐름을 크게 단순화합니다.

SABC 태양전지는 첨단 후면 접촉(BC) 태양전지 기술입니다. 핵심 특징은 자가 정렬 기술을 통해 셀 뒷면의 양극과 음극을 분리하여 셀의 효율과 성능을 향상시키는 것입니다.

자가정렬 후면접촉(SABC) 태양전지 제조방법

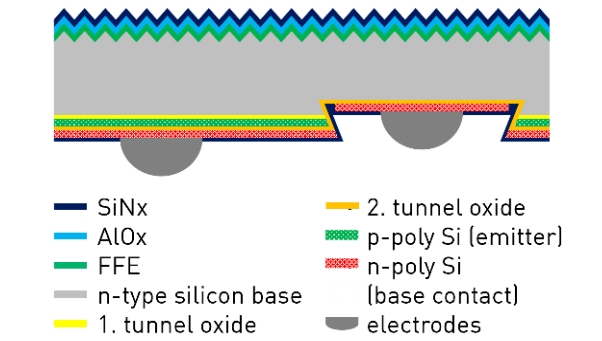

SABC(Self-Aligned Back Contact) 태양 전지 구조

앞면:

●AlOx/SiNx 수동화 층: 표면 재결합을 줄이고 빛 포착 효율을 개선하는 데 사용됩니다.

●n형 실리콘 기판 : 주요 소재 태양열 셀.

뒷면:

●T첫 번째 터널링 산화막 층: p형 폴리실리콘(p-poly Si)과 실리콘 사이에 위치 S기판은 수동화와 선택적 캐리어 수송을 촉진하는 데 사용됩니다.

●p형 폴리실리콘 층(p-poly Si): 에미터로서 n형 폴리실리콘 층과 터널링 접합을 형성합니다.

●n형 폴리실리콘층(n-poly Si): p형 폴리실리콘 에미터와 노출된 실리콘 기판(베이스 접촉부)을 덮습니다. PVD 방향성 증착을 통해, 섀도 효과로 인해 트렌치에서 자동으로 분리되어 자가 정렬 분리를 달성합니다.

●두 번째 터널링 산화층: p형과 n형 폴리실리콘 사이에 위치하여 캐리어 전송을 최적화합니다.

●금속 전극: 모든 n형 폴리실리콘 영역(에미터 및 베이스 접점)을 덮는 단일 단계 인쇄 금속화 층입니다.

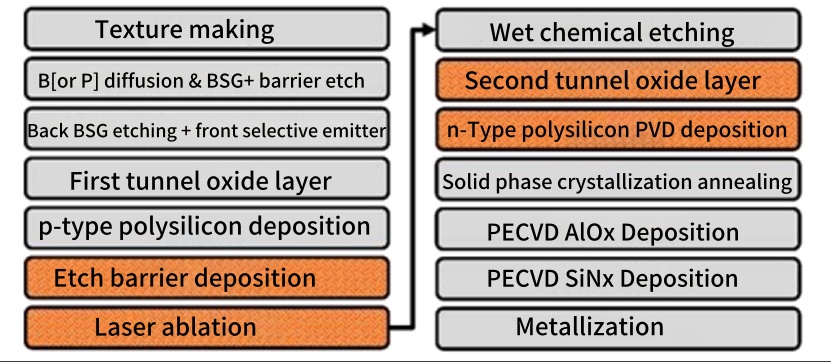

SABC 태양 전지 제조 공정

구조적 장점: SABC 태양전지는 자체 정렬 기술을 통해 뒷면에서 양극과 음극을 정밀하게 분리하여 제조 단계를 줄이고 셀 효율을 향상시킵니다.

프로세스 단순화: 기존의 TOPCon 태양 전지와 비교했을 때, SABC 태양 전지는 두 가지 추가 도구(레이저 절삭 도구와 PVD 증착 도구)만 사용하므로 제조 공정이 크게 간소화됩니다.

완전 수동화된 디자인: 전면과 후면에 패시베이션 기술을 적용함으로써 표면 재결합이 현저히 감소하고, 셀의 개방 회로 전압(Voc)과 단락 회로 전류(Isc)가 개선되었습니다.

단일 금속화: n형 폴리실리콘 층이 뒷면 전체를 덮으므로 동일한 슬러리를 양쪽 극성의 금속화에 사용할 수 있어 제조 단계가 더욱 간소화됩니다.

n형 폴리실리콘 패시베이션 접점의 성능

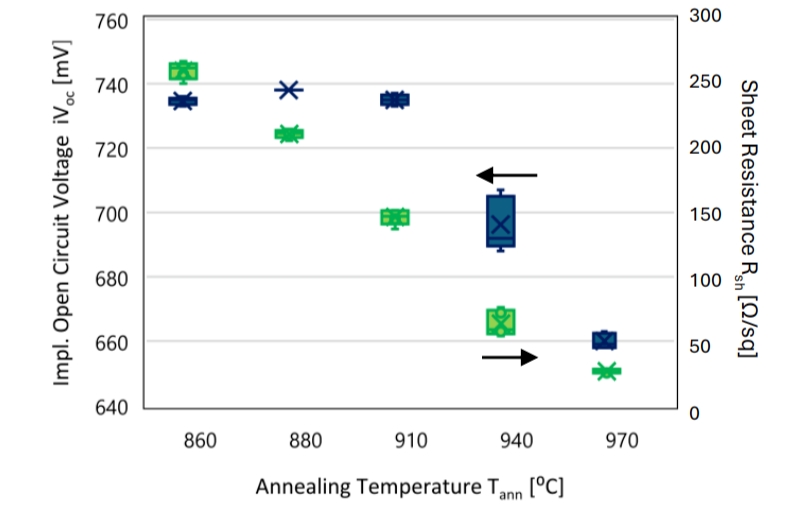

PVD n형 폴리실리콘 패시베이션 접점의 iVoc 및 시트 저항 성능

iVoc와 어닐링 온도의 관계:

가장 높은 iVoc(738 mV)는 880에서 달성됩니다.°C 어닐링이지만 시트 저항이 높습니다(208 Ω/제곱).

낮은 온도 (<860°C)는 불충분한 도핑 활성화(Rsh 증가) 및 고온(>880)을 초래합니다.°C) 터널링 산화층의 저하(iVoc 감소)를 유발합니다.

SIMS 분석: 인 농도(Cp=1×1021 cm−3) 모든 온도에서 유사하나, 고온에서는 실리콘 기판으로의 인의 확산이 심화되어 오제 재결합이 증가합니다.

수동화 품질(iVoc)과 전도도(Rsh)의 균형을 맞추는 것이 필요한데, 이는 PVD 증착 속도나 도핑 농도를 조정하여 달성할 수 있습니다.

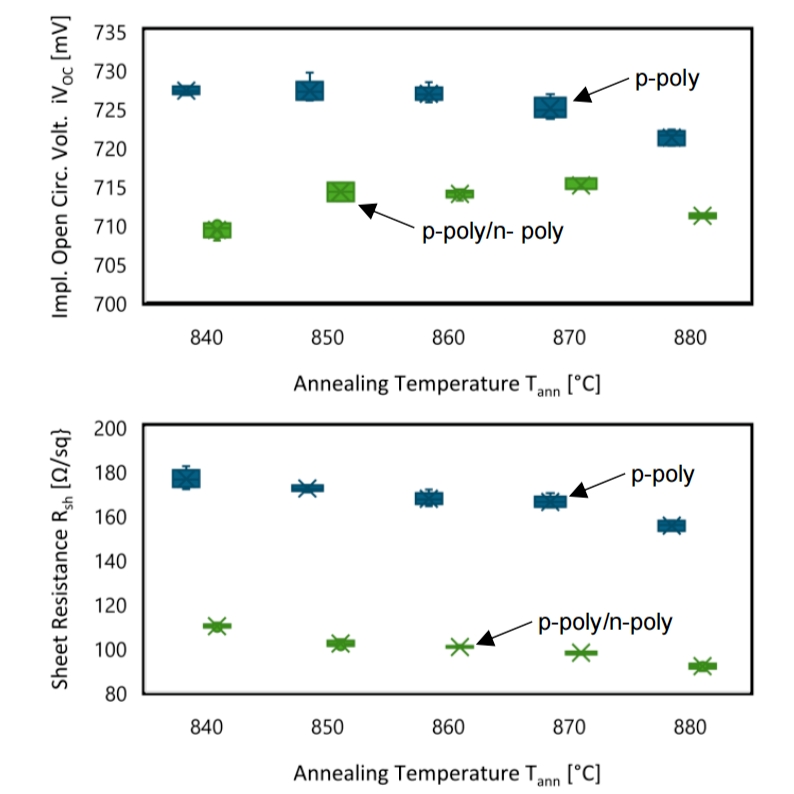

p형/n형 폴리실리콘 스택의 수동화 및 전도성 특성

p형 폴리실리콘/n형 폴리실리콘 적층구조의 성능

iVoc 비교:

p형 단일층 iVoc = 727 mV (870°C), p/n 스택 iVoc = 715 mV로 n형 층이 약간의 수동화 손실을 초래함을 나타냅니다.

시트 저항:

RSH = 97 Ω/sq는 적층 구조의 경우 단일 n형 층(208)보다 상당히 낮습니다. Ω/sq), n형과 p형 층의 병렬 전도에 기인합니다. 계산된 값은 측정된 값과 일치하며, 이는 터널 접합의 낮은 저항 특성을 검증합니다.

패시베이션 손실은 n형 폴리실리콘과 p형 층 사이의 계면 결함으로 인해 발생할 수 있으며, 이는 계면 산화층을 최적화하여 개선할 필요가 있습니다.

트렌치 구조와 n형 폴리실리콘 자가정렬 분리

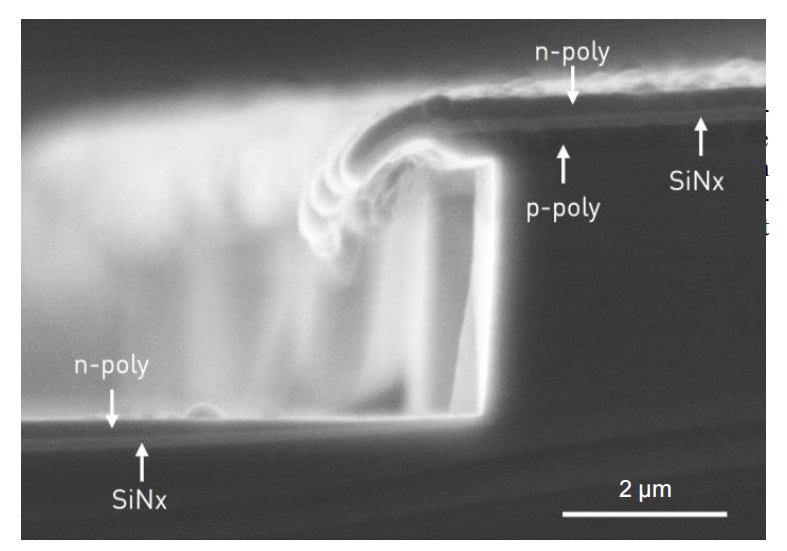

트렌치 단면의 SEM 이미지

p형 폴리실리콘 오버행:

두께는 약 300nm로 식각속도 차이로 인해 트렌치 상단에 남게 된다(p-poly Si) < c-Si) 약 1만큼 돌출됨–1.5 μ수평으로 배치하여 "지붕" 구조를 형성하고, 자체 정렬 분리를 위한 그림자 차단 기능을 제공합니다.

n형 폴리실리콘층(n-poly Si):

연속면적 : 트렌치 바닥의 균일한 두께와 평면면적(120–130nm).

분리 영역: 돌출부 아래로 점차 얇아져 사라지며 PVD의 지향성 증착 특성을 확인했습니다.

보조 SiNx 층:

SEM 이미징 비교에만 사용되었으며, 두께는 약 100nm로 폴리실리콘과 c-Si 기판을 명확히 구분할 수 있습니다.

에칭 깊이:

트렌치 깊이는 약 1.6입니다. μm은 c-Si의 등방성 에칭 제거율이 p형 폴리실리콘의 제거율보다 상당히 높다는 것을 나타냅니다.

자가 정렬 분리는 PVD 방향성 증착 및 에칭 오버행을 통해 달성됩니다. 이 구조는 기존 IBC의 복잡한 패터닝 단계를 성공적으로 생략하고 매우 좁은 전극 간격을 구현할 수 있도록 합니다.

n형 폴리실리콘의 자가 정렬 분리는 물리 기상 증착(PVD) 기술을 통해 달성되며, 이는 기존의 인터디지티드 후면 접촉(IBC) 태양 전지의 제조 공정을 성공적으로 단순화합니다. 실험 결과는 이 기술이 우수한 패시베이션 성능(iVoc = 738 mV)과 낮은 면저항(Rsh = 97)을 달성할 수 있음을 보여줍니다. Ω/sq), 또한 트렌치 구조의 자체 정렬 분리를 통해 복잡한 광석판 인쇄 공정을 피할 수 있으며, 효율적이고 저렴한 IBC 셀에 대한 실현 가능한 기술적 경로를 제공합니다.