태양광 산업은 빠르게 발전하고 있지만, 은과 같은 핵심 자원의 장기적인 가용성 확보라는 과제에 직면해 있습니다. 전 세계 태양광 산업은 2022년 기준 전 세계 연간 은 생산량의 약 13%를 소비했습니다. 구리와 알루미늄은 은을 대체할 수 있는 잠재적인 소재입니다. 구리는 전도성이 은과 유사하지만, 고온에서 구리 기반 금속화를 적용하는 데에는 기술적 어려움이 있습니다. 태양 전지 실리콘 내의 구리 확산, 산화, 교차 오염, 전극의 장기적 신뢰성과 같은 개념(예: TOPCon)

TOPCon 셀 금속화를 위한 스크린 인쇄 구리 페이스트

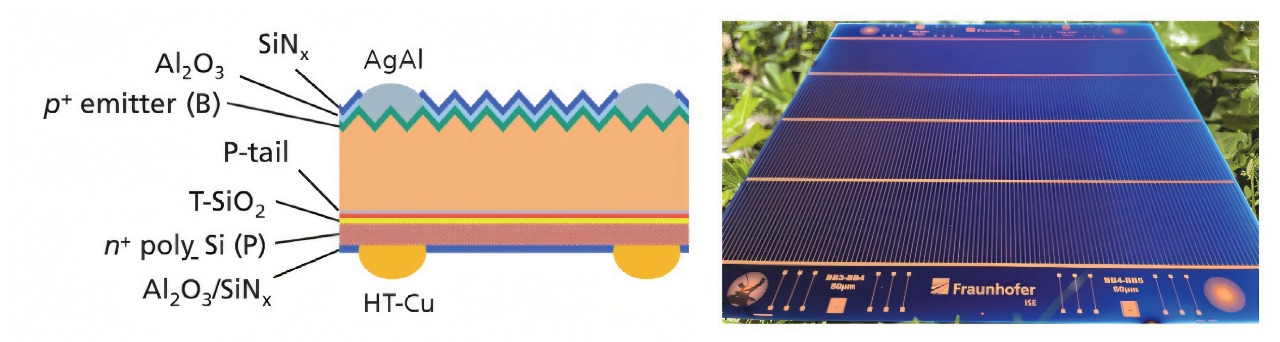

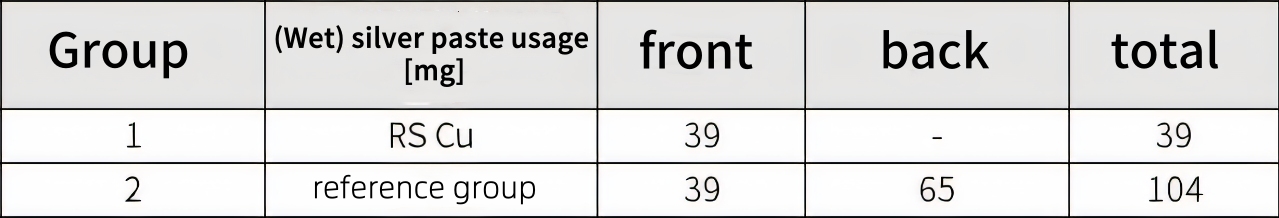

스크린 인쇄된 구리 뒷면 그리드가 있는 iTOPCon 셀 구조의 개략도.

iTOPCon 태양 전지 구조: n형 실리콘 기판, 터널 산화막, 패시베이션막, 금속화막 등의 핵심 부품을 포함합니다.

구리 뒷면 그리드: 스크린 인쇄된 구리 페이스트를 사용하여 뒷면의 금속 격자를 형성합니다. 이 디자인은 기존의 은 기반 금속화를 대체하여 은 사용량을 줄이고 제품의 지속가능성을 향상시키도록 설계되었습니다. 태양 전지. 합리적인 그리드 설계는 직렬 저항을 효과적으로 줄일 수 있습니다. 태양 전지 광전 변환 효율을 향상시킵니다.

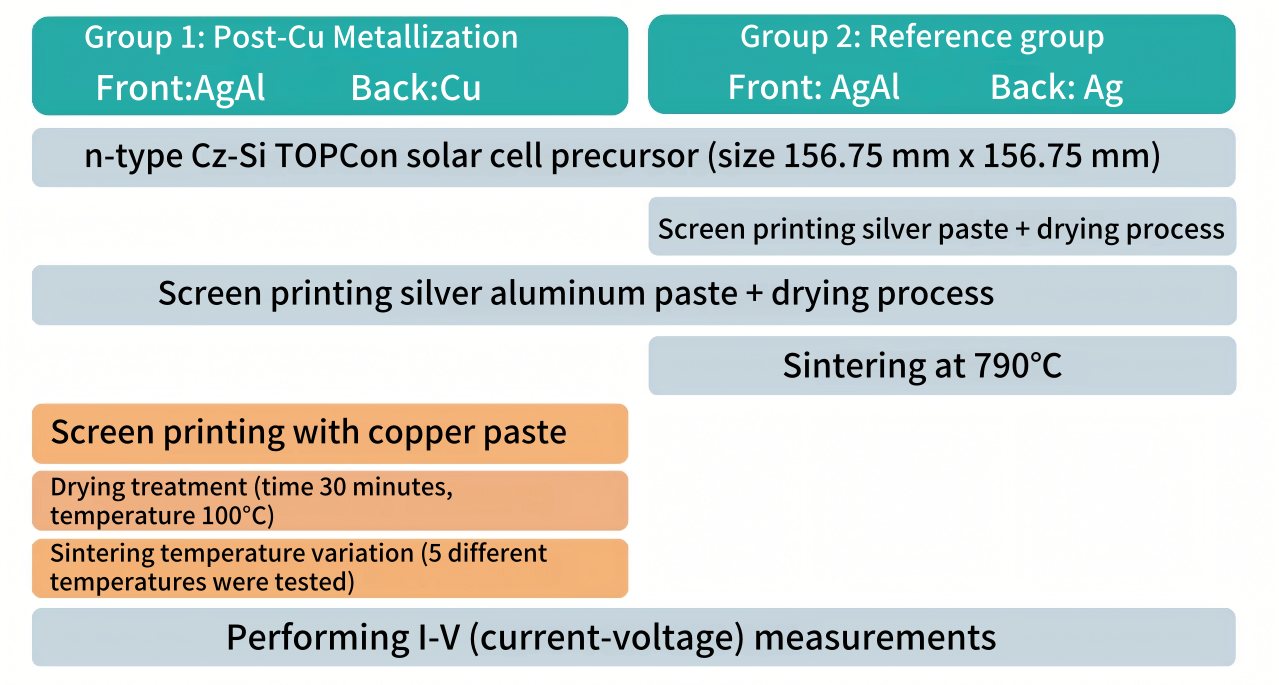

실험 1의 흐름도

그룹 1: 금속화는 표준 전면 은 알루미늄(AgAl) 페이스트를 사용하여 수행되었고, 스크린 인쇄는 후면에 고온 소결 구리 페이스트를 사용하여 수행되었습니다. 후면 그리드 레이아웃에는 5개의 버스바(100)가 포함됩니다. μ폭 1m) 및 160개의 핑거바(80 μm 폭). 그룹 2: 앞면과 뒷면 모두에 시판되는 은 페이스트를 사용하여 금속화를 수행했습니다. 앞면 그리드 레이아웃은 그룹 1과 동일했고, 뒷면은 194개의 핑거바(24개)를 포함하는 버스바 없는 레이아웃이었습니다. μ폭 1m) 및 더미 버스바 12개(60 μ(폭 1m).

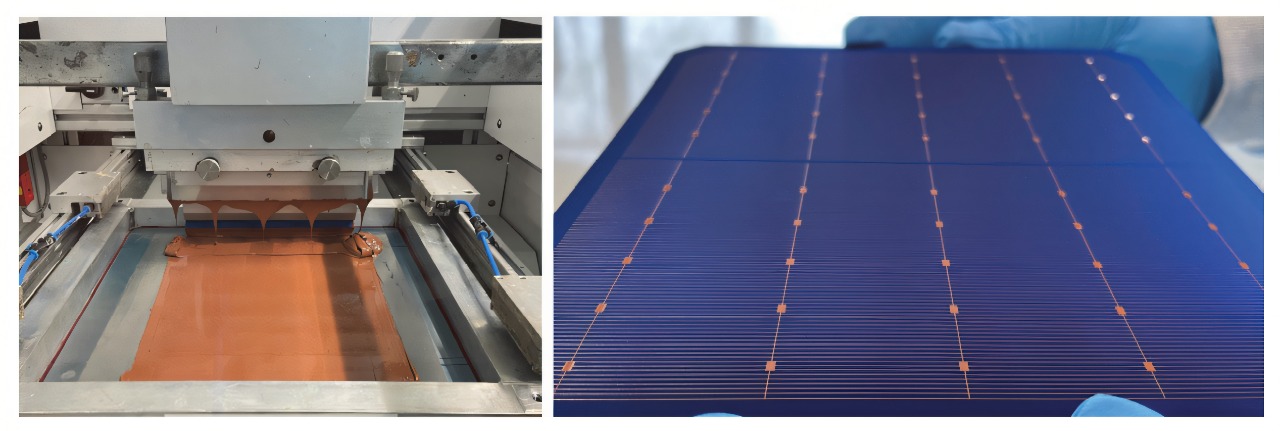

구리 페이스트의 스크린 인쇄

스크린 인쇄 구리 페이스트 공정: 이는 구리 페이스트를 스크린 인쇄 방식으로 태양 전지에 적용하는 TOPCon 태양 전지의 후면 금속화 실험에서 중요한 단계입니다.

태양 전지의 구리 그리드 레이아웃: 그림은 스크린 인쇄 기술을 사용하여 TOPCon 태양 전지에 형성된 구리 그리드 레이아웃을 보여줍니다. 이 그리드 레이아웃은 태양 전지 금속화 설계의 일부이며, 전지의 전도도와 효율에 직접적인 영향을 미칩니다.

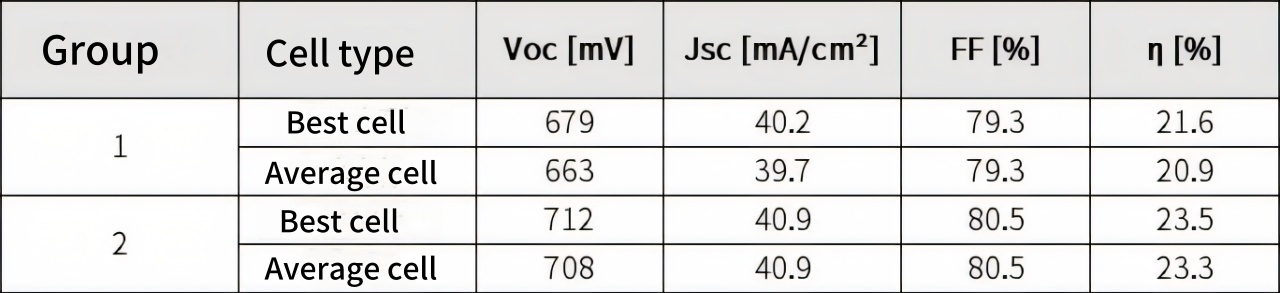

실험 1의 실험 결과

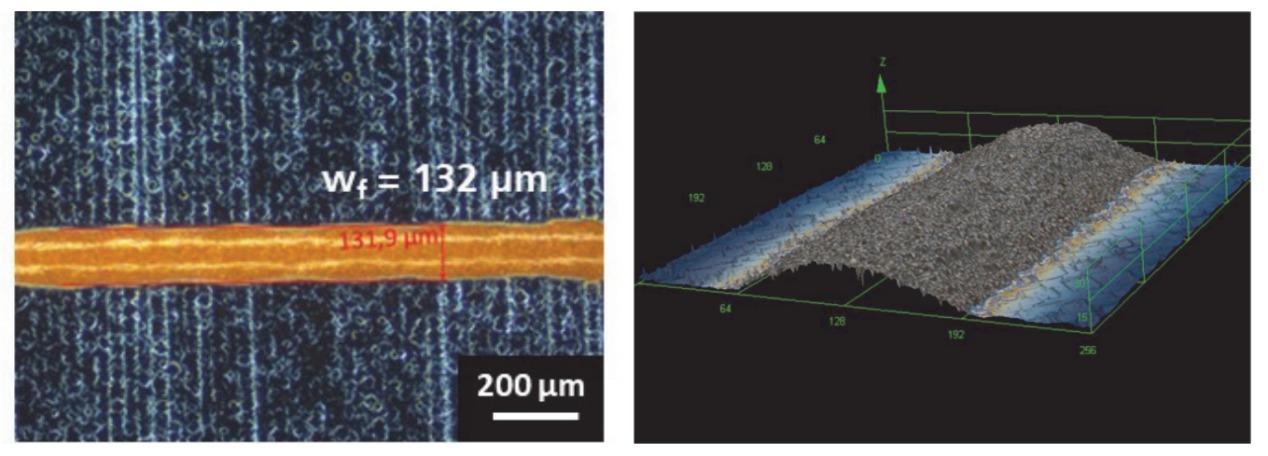

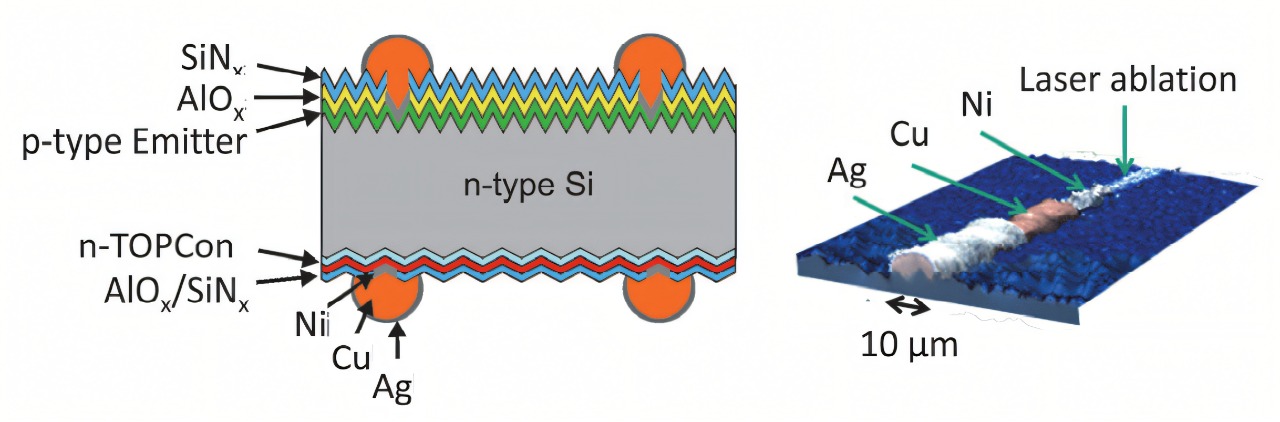

구리 페이스트 스크린 인쇄 후 TOPCon 셀의 공초점 레이저 주사 현미경 이미지

현미경으로 이미지를 측정한 결과, 구리 페이스트 핑거 스트라이프의 폭이 명확하게 나타났습니다. 스크린 인쇄 및 소결 후, 핑거 스트라이프의 폭은 약 130~150mm였습니다.μm. 구리 페이스트 핑거 스트라이프의 높이는 20-25입니다.μm. 그림에서 손가락 줄무늬의 그림자 효과는 손가락 뒷면에 명확한 금속화 패턴이 형성되었음을 보여줍니다. 태양 전지. 이 그림자 효과는 광전 변환 효율에 이중 효과를 미칩니다. 태양 전지: 한편, 금속화 패턴은 입사광의 일부를 차단하고 광생성 캐리어의 생성을 감소시킵니다. 다른 한편, 적절한 금속화 패턴은 광생성 캐리어를 효과적으로 수집하고 투과시키고 캐리어의 재결합 손실을 감소시킬 수 있습니다.

두 그룹의 태양전지의 IV 시험 결과 비교

두 그룹의 태양 전지에 대한 습식 은 페이스트 증착 데이터

두 그룹의 태양 전지에 대한 습식 은 페이스트 증착 데이터

개방 회로 전압(Voc): 실험군의 평균 Voc는 대조군보다 약 45mV 낮았는데, 이는 소결 과정에서 후면 구리 페이스트가 TOPCon 패시베이션 층에 어느 정도 손상을 입혀 캐리어 재결합 손실이 증가했기 때문일 수 있습니다.

단락 전류 밀도(Jsc): 실험군의 Jsc는 대조군보다 약간 낮았는데, 이는 Voc의 감소와 관련이 있는데, 이는 캐리어 재결합 손실이 증가하여 광생성 캐리어 수가 감소했기 때문일 수 있습니다.

Fill factor (FF): 실험군의 FF는 대조군에 비해 약 1.2% 낮게 나타나 실험군에서 일정 수준의 직렬 저항 손실이 발생함을 시사한다. 태양 전지.

태양 전지 효율성: 최고의 효율성 태양 전지 그룹 1에서는 21.6%에 도달했고, 평균 효율은 20.9%였습니다. 가장 좋은 효율은 태양 전지 그룹 2에서는 23.5%였고, 평균 효율성은 23.3%였습니다.

실험군의 은 페이스트의 습중량은 약 65mg 감소하였으며, 이는 1회 투여량당 은 소모량이 약 62% 감소한 것과 같다. 태양 전지. 대조군과 비교했을 때, 실험군의 은 소비량은 약 17mg/W에서 약 7mg/W로 감소하였다.

전기도금 구리 금속화를 통한 대형 TOPCon 태양 전지 제조

전기도금 니켈, 구리 및 은 금속화 공정을 이용한 iTOPCon 태양 전지 구조

레이저 접촉 개방(LCO): 피코초 펄스 레이저를 사용하여 전면 및 후면 패시베이션 층에 국부적으로 구멍을 개방합니다. 태양 전지 후속 금속화를 위해 좁은 손가락 모양의 개구부를 형성합니다. 앞면의 손가락 모양 개구부 너비는 5입니다.μm이고 뒷면은 10입니다μm.

전기 도금 금속화: 태양 전지 LCO 공정 후, 니켈 확산 방지층, 구리 전도층, 그리고 은 캡핑층을 전기 도금을 통해 순차적으로 증착합니다. 니켈층은 구리가 실리콘으로 확산되는 것을 방지하는 확산 방지층으로 작용하고, 구리층은 주요 전도 기능을 제공하며, 은층은 구리 산화 방지 및 전도도 향상에 사용됩니다.

그리드 레이아웃: 194개의 핑거 라인과 12개의 가상 버스바(20개)가 있습니다.μ앞면에는 폭 1m, 235개의 핑거 라인과 12개의 유사 버스바(50)가 있습니다.μ뒷면에는 폭이 m입니다. 이 레이아웃은 전류 수집 및 전송 효율을 최적화하는 데 도움이 됩니다. 태양 전지.

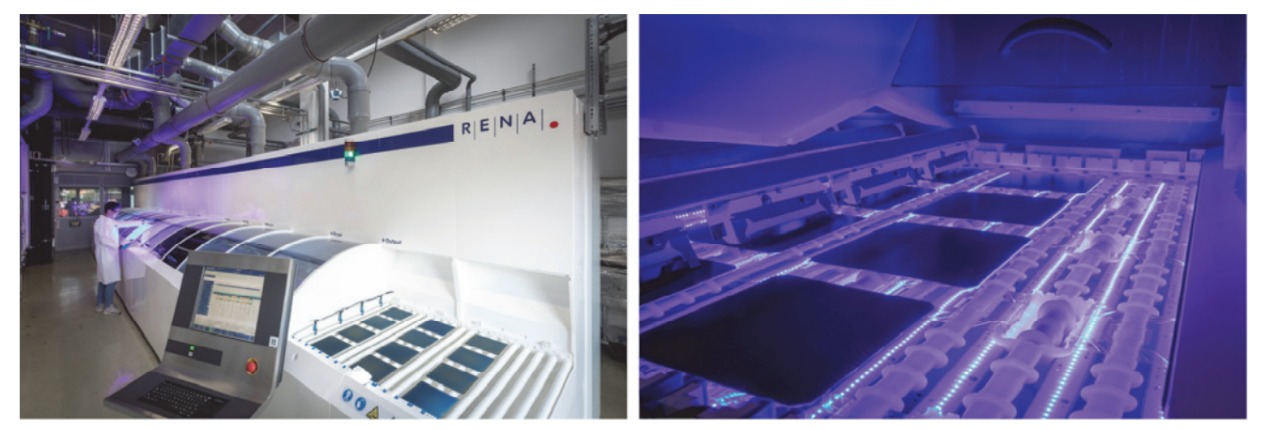

전기 도금 생산 라인

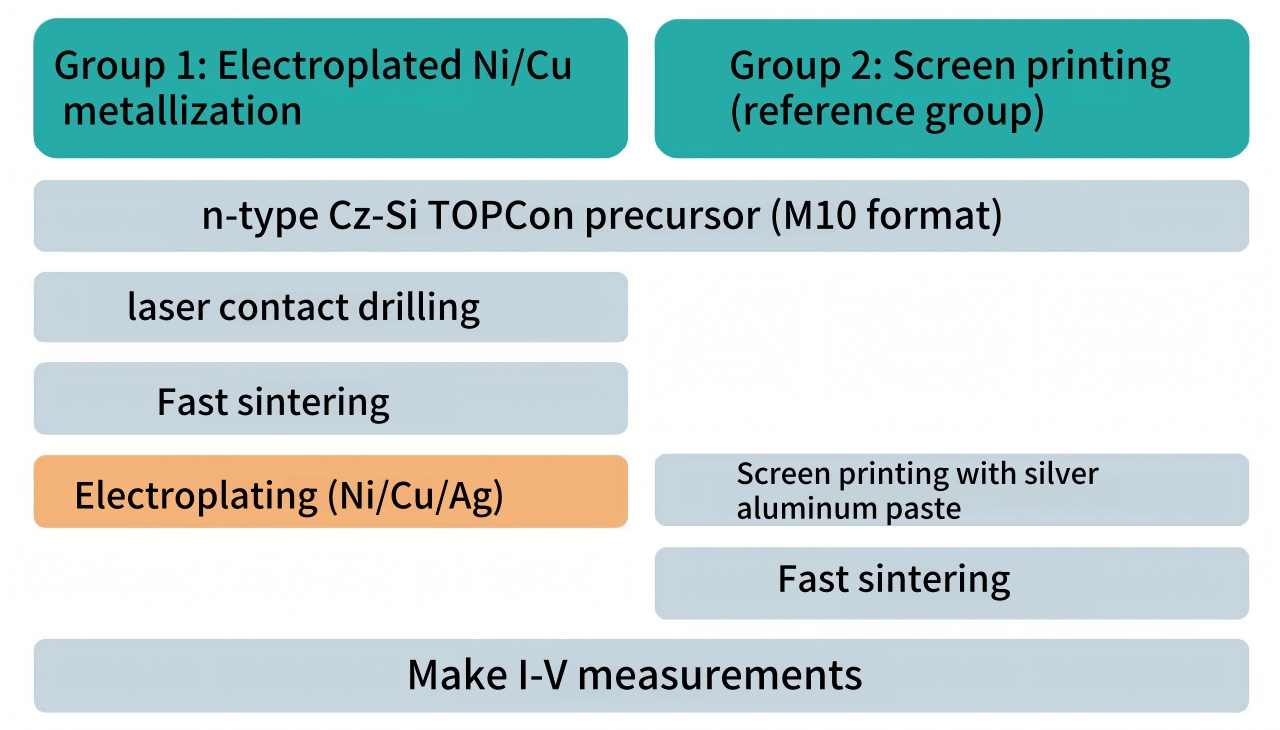

실험 2의 흐름도

실험 2의 흐름도

이 개략도는 패시베이션층 증착, 레이저 개구, 전기도금 금속화와 같은 주요 단계를 포함하여 셀 기판부터 금속화까지의 전체 공정을 보여줍니다. 이는 iTOPCon 태양 전지에서 전기도금 Ni/Cu/Ag 금속화 공정이 어떻게 사용되고 구현되는지 이해하는 데 도움이 됩니다.

그룹 1(전기 도금 Ni/Cu/Ag 금속화):

레이저 접촉 개구부(LCO): 피코초 펄스 레이저를 사용하여 셀의 전면 및 후면 패시베이션층에 구멍을 국부적으로 뚫어 후속 금속화를 위한 좁은 손가락 모양의 개구부를 형성합니다. 손가락 모양의 개구부는 5μ앞면은 폭이 m이고 10μ뒤에 m이 있어요.

전기도금 금속화: LCO 후 셀에 RENA InCellPlate 전기도금 라인을 사용하여 니켈 확산 방지층, 구리 전도층, 그리고 은 캡핑층을 순차적으로 증착합니다. 니켈층은 구리가 실리콘으로 확산되는 것을 방지하고, 구리층은 주요 전도 기능을 제공하며, 은층은 구리 산화 방지 및 전도도 향상에 사용됩니다.

그룹 2(실버 스크린 인쇄 페이스트 금속화):

전면 금속화: 고급 AgAl 스크린 인쇄 페이스트를 사용한 전면 금속화, 버스바 없는 그리드 인쇄, 154개 핑거, 24개μ너비 m.

후면 금속화: 실버 페이스트를 사용한 그리드 인쇄, 198개 핑거, 24개μ너비 m.

실험 2의 실험 결과

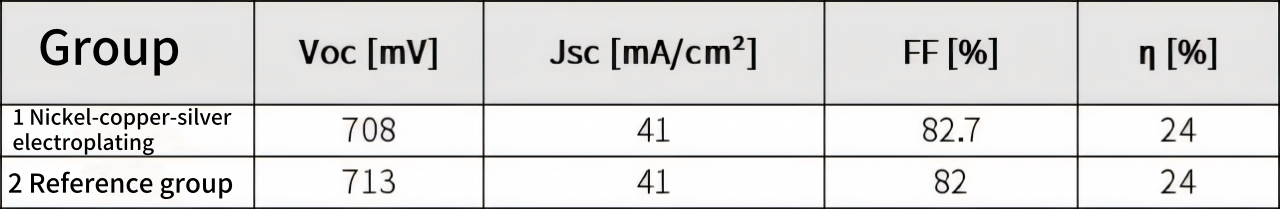

I-두 가지 최상의 V 측정 결과 태양 전지 여러 떼

I-두 가지 최상의 V 측정 결과 태양 전지 여러 떼

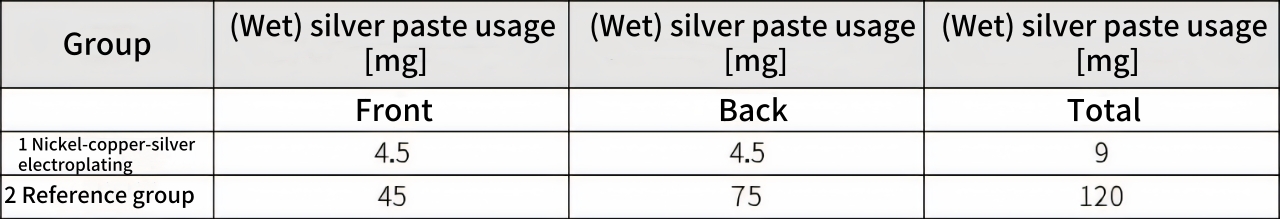

두 사람의 예상 은 소비량 태양 전지 여러 떼

두 사람의 예상 은 소비량 태양 전지 여러 떼

최초로 M10 대형 TOPCon 태양전지가 성공적으로 제작되었습니다. 전기도금 그룹과 스크린 인쇄 그룹의 최고 효율은 24.0%였습니다. 전기도금 그룹의 충전율(fill factor)과 스크린 인쇄 그룹의 개방 회로 전압(open-circuit voltage)은 약간 더 높았습니다.

전기도금 그룹은 셀당 커버층으로 은을 9mg만 증착했고, 은 소비량은 약 1mg/W로 감소했는데, 이는 스크린 인쇄 그룹(약 15mg/W)보다 약 93% 감소한 수치입니다. 은 커버층을 주석이나 다른 재료로 대체한다면 은 사용을 완전히 피할 수 있습니다.

전기도금 니켈, 구리, 은(Ni/Cu/Ag) 금속화 공정은 은 소모량을 약 1mg/W로 줄이는 데 성공했을 뿐만 아니라, 기존 스크린 인쇄 공정보다 약 93%나 적었습니다. 또한 셀 광전 변환 효율을 24.0%로 안정적으로 유지하여 생산 비용을 절감하고 태양광 산업의 지속 가능성을 개선하는 데 큰 잠재력이 있음을 보여주었습니다.